荧蒽的提取方法

发布日期:2020/10/22 21:04:06

背景及概述[1]

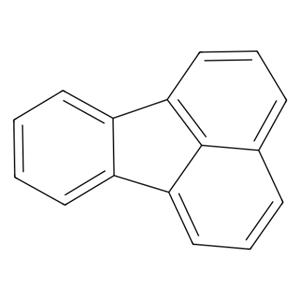

荧蒽是一种四环芳烃,是煤焦油加工的产品之一。荧蒽在高温煤焦油中的含量约为2.5%,主要集中在二蒽油馏分中,熔点为109℃,沸点为382℃,密度为1.236g/cm3。荧蒽为黄绿色针状结晶,不溶于水,可溶于二硫化碳和醋酸,易溶于醚。荧蒽可用作染料和医药的原料,如紫色还原染料3-氨基-8,9-酞酰荧蒽、黄色染料11,12-酞酰荧蒽、治霍乱药10b丙酸基-1,2,3-三氢荧蒽和治痉挛药10b氨基烷基-1,2,3-三氢荧蒽。荧蒽还可用作非磁性金属表面探伤剂。

提取方法[1-2]

1、以二蒽油馏分或沥青蒸出油为原料,用间歇精馏塔进行减压精馏,切取375~385℃的荧蒽馏分,此馏分含荧蒽约50%。为得到荧蒽含量较高的产品,荧蒽馏分须多次重结晶。采用30%溶剂油与70%乙醇的混合物为溶剂,荧蒽馏分与溶剂量之比为1∶1。荧蒽馏分与配好的混合溶剂装入结晶器内,边搅拌边加热,直至完全溶解,然后冷却、结晶、再离心分离,这样重复数次,直至得到合格的荧蒽为止。

2、蒽油中菲、荧蒽、芘产品提取装置及工艺

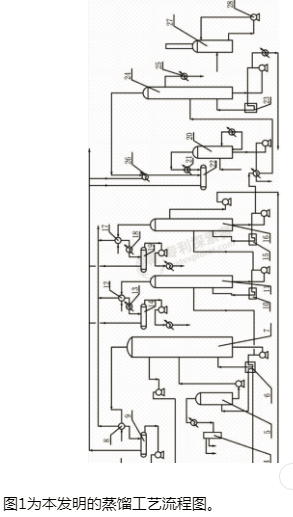

CN201410300491.1提供一种蒽油中菲、荧蒽、芘产品提取装置及工艺,可以从蒽油中大量提取菲、荧蒽、芘等产品,降低成本消耗,实现经济利益化。蒽油中菲、荧蒽、芘产品提取装置,包括蒽菲馏分提取系统,咔唑馏分提取系统,所述的蒽菲馏分提取系统包括依次连接的换热器Ⅰ、换热器Ⅱ和换热器Ⅲ,与所述换热器Ⅲ相连接的管式炉Ⅰ,与此管式炉Ⅰ相连接的脱水塔,与此脱水塔相连接的蒽塔,连接在此蒽塔顶部的蒸汽发生器Ⅰ,与此蒸汽发生器Ⅰ相连接的回流槽Ⅰ,连接在所述脱水塔顶部的油水分离器,所述的回流槽Ⅰ与换热器Ⅰ相连接,所述的管式炉Ⅰ与所述的蒽塔相连接;

所述的蒽塔侧线与所述的换热器Ⅱ相连接,所述的咔唑馏分提取系统包括咔唑馏分塔,与此咔唑馏分塔相连接的管式炉Ⅱ,连接在所述咔唑馏分塔顶部的蒸汽发生器Ⅱ,与此蒸汽发生器Ⅱ相连接的回流槽Ⅱ,与此回流槽Ⅱ相连接的换热器Ⅳ,所述的咔唑馏分塔与所述的蒽塔相连接,其特征在于在所述的咔唑馏分提取系统后还设有荧蒽/芘馏分提取系统,溶剂再生系统,菲馏分提取系统和尾气净化系统,所述的荧蒽和芘馏分提取系统包括荧蒽/芘塔,与此荧蒽/芘塔相连接的管式炉Ⅲ,连接在所述荧蒽/芘塔顶部的蒸汽发生器Ⅲ,与此蒸汽发生器Ⅲ相连接的回流槽Ⅲ,与此回流槽Ⅲ相连接的换热器Ⅴ,所述的荧蒽/芘塔与所述的咔唑馏分塔相连接,所述的荧蒽/芘塔侧线与所述的换热器Ⅲ相连接,所述的溶剂再生系统包括溶剂再生塔,连接在此溶剂再生塔顶部的分缩器和换热器Ⅵ,与所述换热器Ⅵ相连接的溶剂接收槽,所述的菲馏分提取系统包括菲馏分塔,与此菲馏分塔相连接的管式炉Ⅳ,设在所述菲馏分塔侧线的换热器Ⅷ,连接在所述菲馏分塔顶部的换热器Ⅶ,所述的换热器Ⅶ与所述的溶剂接收槽相连接,所述的菲馏分塔与所述的溶剂再生塔相连接,所述的尾气净化系统包括尾气净化塔和泵。所述的蒽塔、咔唑馏分塔、荧蒽/芘塔和菲塔均为碳素钢材质。所述的蒽塔、咔唑馏分塔、荧蒽/芘塔和菲塔均为填料塔。所述蒽塔设有三个进料口和三个侧线采出口。

一种蒽油中菲、荧蒽、芘产品的提取工艺,其特征在于:

(1)静置脱水蒽油(含水量≥0.5%)经换热器Ⅰ、换热器Ⅱ和换热器Ⅲ把蒽油温度提高到180℃-190℃,进管式炉Ⅰ加热到220℃以上送脱水塔脱水,脱水后的无水蒽油再经管式炉Ⅰ辐射段提温后进入蒽塔,脱水塔气相将水及轻质油带进油水分离器,分离后水和轻质油分别自流到储槽;

(2)进入到蒽塔的无水蒽油进行减压分离,塔顶气相采出洗油油气经蒸汽发生器Ⅰ冷凝至180℃后进入回流槽Ⅰ,一部分回流液打回蒽塔中,一部分经换热器Ⅰ冷却到105℃后进入洗油储槽,采出的洗油馏分,其主要成分为萘、苊、氧芴、芴;

(3)蒽塔侧线采出蒽菲馏分,温度控制在274℃-276℃,通过计量泵计量采出后,经换热器Ⅱ冷却到140℃以下送入储槽,作为生产精蒽的原料,此处得到的蒽菲馏分的蒽含量为25-30%,菲含量55-60%;

(4)蒽塔塔底物均为蒽菲以后的组分,这部分馏分经过液位和流量串级调节,部分进入咔唑馏分塔,部分回到管式炉Ⅰ,给蒽塔提供热源;

(5)咔唑馏分塔,气相采出咔唑馏分,塔顶油气经蒸汽发生器Ⅱ冷却后进回流槽Ⅱ,一部分咔唑馏分回流进咔唑馏分塔,一部分经冷却至138℃-142℃,用泵打入储槽参加下道工序洗涤,洗涤后为成品咔唑;

(6)从咔唑馏分塔的侧线采出为炭黑油,塔底为软沥青,即为荧蒽和芘的原料,此时采出的软沥青荧蒽含量≥40%,芘含量≥30%,沥青成分占10-12%,其它为屈及杂油馏分;

(7)荧蒽/芘塔,原料为咔唑馏分塔塔底物软沥青,经过液位和流量串级调节,部分软沥青进入荧蒽/芘塔,部分回到管式炉Ⅱ,给咔唑馏分塔提供热源,荧蒽/芘塔塔底物通过管式炉Ⅲ加热,出口温度控制在370℃-380℃左右进入荧蒽/芘塔,塔顶气相采出荧蒽馏分,油气经蒸汽发生器Ⅲ冷却后进入回流槽Ⅲ;一部分荧蒽馏分回流进荧蒽/芘塔,一部分冷却至158℃-162℃进入馏分储槽,作为生产荧蒽的原料,荧蒽/芘塔侧线采出芘馏分,与原料换热后打入馏分储槽,即为生产芘的原料;

(8)溶剂再生塔,本工艺的精蒽、咔唑、芘均用溶剂进行洗涤,含油溶剂油的精蒽一次结晶残油、咔唑一次结晶残油及芘一次结晶残油,分别与咔唑塔塔顶油气、荧蒽/芘塔塔顶油气经换热器加热到235±3℃进入溶剂再生塔的塔中部,塔顶脱出的溶剂油经分缩器、换热器冷却至35℃进入溶剂储槽,反复使用,溶剂再生塔塔底残油为含菲组分,含菲80%以上;

(9)菲馏分塔,原料为溶剂再生塔塔底含菲组分,用泵将溶剂再生塔塔底菲组分送入菲馏分塔,因为溶剂再生塔采出溶剂时,还存留部分溶剂在菲馏分中,因此,菲馏分塔塔顶仍采出溶剂油,冷却后回溶剂接受槽,菲馏分塔侧线采出菲馏分,经换热冷却后进入菲成品槽,然后用转鼓结晶机结晶出合格菲;

(10)本工艺过程中,所有生产装置、储罐等进入尾气净化塔进行尾气净化回收。

所述的蒽塔塔顶压力控制在10-15KPa,温度控制在230±2℃;蒽塔塔底压力控制在20-30KPa,温度控制在326±2℃。管式炉Ⅰ出口热油温度控制在350-355℃。所述的咔唑馏分塔塔顶压力控制在10±2KPa,温度控制在290℃±2℃;塔底压力控制在20-30KPa,温度控制在330℃±2。所述的荧蒽/芘塔塔顶压力控制在15±2KPa,塔顶温度控制在325±2℃,塔底压力控制在20-30KPa,温度控制在360-365℃。所述的蒽塔、咔唑馏分塔、荧蒽/芘塔和菲馏分塔内负压真空度为≥-85Kpa。

本发明的优点:

(1)本发明的蒽油中菲、荧蒽、芘产品提取装置及工艺,在原精蒽、咔唑的蒸馏基础上,增加了菲塔及荧蒽、芘塔,此两个塔的设置条件、塔的材质及填料更便于菲、荧蒽、芘产品的提取。本发明的工艺流程采取四炉四塔连续精馏,同时生产蒽菲油、咔唑馏份、荧蒽馏份,芘馏份,操作方便、灵活,在不增加更多投资的情况下,将占蒽油中含量近40%的菲、荧蒽、芘提取出来,收率可达到80%以上,可取得可观的经济效益;

(2)本发明从蒽油中提取的菲、荧蒽、芘采用短流程,即菲的原料来源于溶剂回收塔釜,用循环泵直接进入菲塔;荧蒽和芘的原料来源于咔唑馏分塔塔釜,也是用泵直接进入荧蒽和芘塔,塔顶气相为荧蒽,侧线液相采出芘。采用短流程,主要解决了芘不能反复加热的物性,彻底解决了物料结焦问题;短流程工艺还大幅度降低了煤气消耗,避免了原料常温加热提温的弊端,同时减少了大量的配套设备,如储罐、中间槽、换热器等等;因短流程,3个产品采用2个塔,比常规蒸馏节省了一个塔,而且两个主塔采取强制循环的加热方式,整个系统同时利用产品和中间产品给原料预热等节能措施,系统能耗低,能耗只是同规模系统的75%左右;

(3)本发明的蒽油中菲、荧蒽、芘产品提取装置及工艺采用减压蒸馏,这种减压蒸馏条件要比普通的减压蒸馏要求高,针对菲、荧蒽、芘的沸点及熔点,负压真空度必须保证在-85KPa以上,塔釜及塔顶温度必须控制在规定温度±2℃,采用负压高效精馏,降低了精馏温度,防止高温结焦;

(4)本发明的蒽油中菲、荧蒽、芘产品提取装置及工艺中,真空度的要求很高,为了避免升华物吸入真空管道,采用双冷凝器,并增加氮气吹扫,有效解决了真空管道的堵塞问题;

(5)本发明的蒽油中菲、荧蒽、芘产品提取装置及工艺中菲、荧蒽、芘的质量指标全部可以达98%以上,特别是菲、荧蒽不需用溶剂洗涤,直接结晶即可;

(6)本发明的蒽油中菲、荧蒽、芘产品提取装置及工艺中蒽塔、咔唑馏分塔、荧蒽/芘塔和菲塔均为填料塔,保证分离效果,节约了投资。

主要参考资料

[1] 中国冶金百科全书·炼焦化工

[2] CN201410300491.1 蒽油中菲、荧蒽、芘产品提取装置及工艺

欢迎您浏览更多关于荧蒽的相关新闻资讯信息