油酸丁酯的应用

发布日期:2020/10/24 7:56:57

背景及概述[1][2]

油酸丁酯黄色油状液体,微臭,可与植物油、矿物油混溶,溶于醇,不溶于水。保持烯键的性质。与浓硫酸作用,然后中和可得其硫酸酯钠盐[CH3(CH2)8CH(OSO3Na)(CH2)7COOC4H9]。油酸丁酯可用作溶剂、润滑剂、防水剂、乙基纤维素等的增塑剂。

油酸丁酯的传统生产工艺是用油酸和丁醇经酯化反应生成油酸丁酯,以浓硫酸为催化剂,酯化反应结束后,用碱中和脱酸,水洗,脱醇,脱色后即为成品,但这种工艺的缺点是以油酸为原料,产品成本高。使用浓硫酸作催化剂虽然价格低廉,但是选择性差、反应时间较长、副反应多、产品质量不好、设备腐蚀严重,同时也会产生大量废液、污染环境.因而采用对环境友好的新型催化剂来代替硫酸,一直是很多研究者追求的目标。

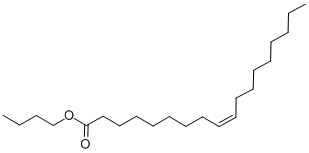

结构

应用[3][1][4]

油酸丁酯可用作溶剂;氯丁橡胶及乙基纤维素的增塑剂;润滑剂和防水剂;聚合后可用作环氧树脂固化剂、石油加工设备的防腐剂和高分子交联剂; 表面活性剂。其应用举例如下:

1. 制备一种环保型低硫柴油抗磨剂,

改抗磨剂由油酸丁酯和100SN配制成,其二者质量比为85~90:10~15;其配制方法:油酸丁酯的制备:将油酸和丁醇加入反应釜中,再依次加入溶剂油、催化剂进行酯化反应,搅拌升温至140~150℃,回流状态下除水2~4h,酯化反应结束后,中和生成物料并除去酸性催化剂,最后减压蒸馏使物料脱水得到油酸丁酯;其中,油酸、丁醇、催化剂甲苯磺酸、溶剂油的质量比为(26~29):(7~9):(1~2):(9~13)。

复配:将油酸丁酯加入反应釜中,升温至100℃,保持1h将水分离出去,然后冷却至65~70℃,加入100SN,搅拌均匀得到柴油抗磨剂;油酸丁酯与100SN的质量比为(85~90):(10~15)。制得的柴 油抗磨剂润滑,与市售同类产品相比,具有显著的效果。本发明以植物油酸为原料制备环保 型低硫柴油抗磨剂,改变了以往单用油酸作为柴油抗磨剂所造成酸值过高,而引起磨斑半径 超标、滤网堵塞的问题;明显减少有害物质的排放、保护环境,又能大大提高柴油润滑性。

2. 制备一种高耐寒橡胶坝 。

其是由以下材料组成:生胶、增塑剂、炭黑、活性剂与硫化剂;生胶与增塑剂的重量份配比为100/10~100/15;所述生胶由氯丁橡胶与天然橡胶组成,氯丁橡胶与天然橡胶的重量份配比为90/10~80/20;所述增塑剂为油酸丁酯或癸二酸二丁酯或油酸丁酯与癸二酸二丁酯组成的混合物。经检测,本发明高耐寒橡胶坝其脆性温度可以达到-50℃,耐寒性较好,而且其拉伸强度及扯断伸长率等物理机械性能也均符合行业标准,能够满足在高寒环境下水利行业对橡胶坝耐低温性能及物理机械性能的要求。

制备[5]

用菜油脂肪酸生产油酸丁酯的工艺方法,步骤如下:

(1) 选料:选用碘值在90-110的废菜油或菜油精炼时产生的下脚油,以 及正丁醇含量≥98%的丁醇;

(2) 油脂水解:将80~120重量份油脂和30~60重量份清水泵入反应釜, 在2.0-2.5Mpa压力下升温至190~220℃,在搅拌下水解8~12个小时,油 脂水解反应生成脂肪酸与甘油,当油脂水解率≥95%时,排放出甘油、水, 降至常压,得粗脂肪酸;

(3) 酯化:①配料:粗脂肪酸90~110重量份,丁醇25~35重量份,催化剂钛酸四异 丙酯0.2~0.5重量份;②酯化反应工艺条件:将上述配料加入反应釜内,反应釜液相反应温度从 140℃逐渐升温至160℃,反应釜搅拌速度110~130转/分,反应时间5-6 小时;酯化反应生成脂肪酸丁酯与水,脂肪酸丁酯的组成为:饱和十六酸 丁酯与油酸丁酯;

(4) 回收丁醇:反应结束后,将酯化液中未反应的丁醇回收,反应釜温度 控制在120~150℃,时间1小时;

(5) 真空分馏,脱醇后粗酯泵入间歇式分馏釜,工艺条件为:真空残压≤ 2毫米泵柱,分馏釜温度200-230℃,冷凝后收集得到油酸丁酯。

主要参考资料

[1] 化合物词典

[2] 李继忠. 油酸丁酯的合成研究[J]. 化学推进剂与高分子材料, 2004, 2(4): 43-44.

[3] 关平;姜佳彤.环保型低硫柴油抗磨剂. CN201310723776.1,申请日 20131219

[4] 张芳海;刘万方;郭建伟;丁蕊;卢恕志;刘桂芝;严骋.高耐寒橡胶坝. CN201310009760.4,申请日 20130111

[5] 何关印;方海明;卫雪地.用菜油脂肪酸生产油酸丁酯的工艺方法. CN201410306796.3 ,申请日20140630

欢迎您浏览更多关于油酸丁酯的相关新闻资讯信息