苊的应用

发布日期:2020/10/24 7:56:57

背景及概述[1][2]

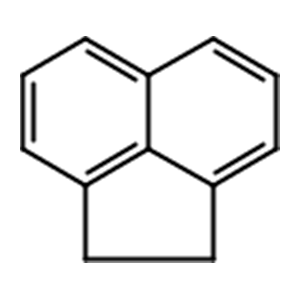

苊是碳氢化合物的一类,1932年11月《化学命名原则·有机化学命名原则》第二章:“苯(或稠苯)与烃基结合而成之稠环,称为苯骈某(级数)某(烃基),亦得就其母体,从原名之音或义,特创新字,以为简名。苊具有萘和乙烷并合结构的稠环芳香烃。又名萘并乙烷,萘嵌戊烷。是煤焦油加工产品之一。高温煤焦油中含苊约为1.5~2%,绝大部分集中在洗油馏分中,洗油中含量约15%。

苊为白色或微黄色斜方针状结晶,对眼和皮肤有刺激性,易燃。苊几乎不溶于水,微溶于甲醇、乙醇、丙醇和冰乙酸,溶于苯、甲苯、三氯甲烷和醚等。苊可直接用作烛蜡和硬蜡的添加剂,以及橡胶和耐温电绝缘体的防老剂等。苊的转化产物如1,8-萘二甲酸酐、3,4,9,10-苝四甲酸二酐、1,4,5,8-萘四甲酸、苊醌和5-硝基苊等大都用于制造各种染料,2,6-萘二甲酸和苊烯等则用于生产各种树脂。

洗油经脱萘、脱酚、脱吡啶和脱水后,用60块塔板的精馏塔精馏,切取大于270℃馏分。将此馏分再用60块塔板的精馏塔精馏,切取270~280℃苊馏分(也可用70块塔板的精馏塔进行连续精馏,从第42块塔板引出馏程为268~282℃的苊馏分),然后冷却结晶、离心分离得到纯度约为94%的工业苊。工业苊用苯在30℃左右重结晶,进一步除去杂质,经蒸发干燥后所得苊的纯度可达97%左右。

来源[3]

煤焦油是煤炭干馏时生成的黑色粘稠液体,是一种重要的有机化工原料,推测其所含有机化合物上万种,已被鉴定的化合物约500 种。但这些化合物含量都非常少。苊在煤焦油中约占1. 2%~1. 8%,是含量较多的化合物。洗油是煤焦油蒸馏在230~300 ℃时产出的馏分,产率一般为无水焦油的4. 5%~6. 5%,主要用于苊等有机化工原料的提取与加工。苊在洗油中含量居第三位,占8%~15%,是洗油中分离和利用最早的产品。

应用[1][3]

苊在有机合成中应用广泛。易氧化生成1,8-萘酐,用于染料、塑料等的合成。苊经高温气相脱氢可得苊烯,可合成一系列聚合物,用作离子交换树脂、电绝缘材料等; 苊烯经溴化、氯化制得溴代和氯代苊烯,进一步聚合制耐燃性极好的树脂。另苊在冰醋酸中用重铬酸钠氧化得苊醌,用作还原染料和杀虫剂的中间体。

苊及其衍生物可与酚、醛类有机物反应制改性酚醛树脂,其耐热性、电绝缘性、耐酸碱性能良好,可代替酚醛树脂制造层压绝缘板、粘结剂等,另苊还能用以制造耐高温的聚酞亚胺、聚苯并咪哇二酮树脂,应用于制造宇宙飞船降落伞纤维。苊本身并不具备光学或生理活性,也不具有其它特殊功能,但其主要产品有机合成中间体-1,8 -萘酐,经亚胺化后制得的1,8-萘酐亚胺在吸收紫外线后可发出微弱的蓝紫色荧光。1,8-萘酐亚胺类化合物在引入给电子基后具有强烈的荧光,人们利用这一特性,开发出许多,荧光染料、荧光增白剂以及其它荧光物质。可用于油墨、纺织印染、油漆和有机光导材料等行业。

制备[2][4]

1. 国外苊精制工艺

国外精制苊的工艺主要有前苏联的“洗油脱酚脱吡啶浓缩技术”、日本的“蒸馏与塔内结晶相结合技术( BMC) ”和德国的“萃取蒸馏与二次蒸馏结晶法的多工艺结合技术”等。前苏联以煤焦油洗油为原料,通过碱洗脱酚,酸洗脱吡啶,得到含苊约50%的苊馏分。苊馏分自然冷却结晶得粗苊,粗苊离心分离得苊晶体,苊晶体在离心机内用蒸气直接吹洗,然后再采用精馏方法制取苊馏分,最后再用结晶法从苊馏分中分离出含苊≥98% 的最终产品。

此工艺通过脱酚提高了苊含量,并减少了硫化物及氰化物的含量,但工艺流程及设备相应增加,增加了生产成本。日本新日铁化学所研制开发了以洗油为原料,通过把蒸馏与塔内结晶工序相结合( BMC) 方法制取苊的工艺过程,能够得到纯度为99% 的苊。具体操作:将含16. 8% 苊、18. 3%萘、6. 3%甲基萘、10. 4%芴、21. 0%氧芴及其它一些组分的洗油在32 块理论塔板的塔内,在回流比12~15 条件下进行分离制取苊馏分。

得到的苊馏分中苊最高浓度≤63%。然后,将此馏分在设有三个搅拌器和三个区段( 冷却、净化和熔融) 的立式塔内用结晶法净化,最后得到主要物质含量≥99% 的苊和油。油中含35. 6%~43. 5%苊,15. 4%~24. 5%氧芴,39. 0% ~49. 1%其它组分。该工艺突出在结晶工艺( BMC) 使用后使塔容积减小,达到稳定状态所需时间缩短。

德国从洗油馏分中分离苊的具体操作:用双甘醇作萃取剂萃取蒸馏馏分,得到馏出液和釜底残液,用重结晶法从馏出馏分中分离出联苯和吲哚,将釜底残液进行二次蒸馏,用来分离苊馏分与氧芴(二苯并呋喃) 馏分,最后用结晶法从苊馏分中提取工业苊。此法由于使用萃取等方法进行分离,能耗大大降低,但工艺较复杂,再提纯萃取液困难。

2. “双炉双塔”固化加工技术

采用双塔蒸馏工艺:原料洗油在前塔蒸馏,塔顶采出含萘≥60%的萘馏分。侧线产出含甲基萘≥70% 的甲基萘馏分。前塔的塔底残油再送入后塔,经蒸馏后塔顶产出可用作苯吸收剂的中质洗油。侧线的苊馏分经结晶过滤后得到含苊≥95%的工业苊。滤液返回到后塔重蒸。该工艺节省能源,回收利用率高,可提高产品产量和质量。但是设备复杂,而且不能同时对甲基萘进行精制。

3. 逐步升温乳化结晶技术

采用逐步升温乳化法制备精苊。水作连续相,加入适当的特种乳化剂,逐步升温将粗苊和水乳化成乳状液,然后再分离制备精苊。工艺过程包括三个步骤: ( 1) 用自来水或蒸馏水配制乳化剂溶液;( 2) 将从煤焦油中制得的粗苊和乳化剂溶液混合,加热搅拌制成乳状液,乳化时间10~40 min,乳化过程在乳化设备进行 ( 3) 将( 2) 制备的乳状液冷却至室温,分离、洗涤、干燥得产品。此法工艺简单、操作方便,使用自来水代替有机溶剂,既降低了生产成本,又将苊含量提高至99%。缺点是工艺过程较长,需使用特定的表面活性剂以及专门的乳化设备,对原料苊馏分的苊含量要求≥79%,且生产过程会产生大量废水,若不加以处理,会造成环境污染。

4. 减压蒸馏和溶剂萃取结晶技术

采用减压精馏和溶剂萃取方法,从洗油中提取高纯度苊。该工艺过程为: 控制压力0. 05 ~0. 06 MPa,塔板数53 块,回流比10~20,采出温度235~245 ℃下进行蒸馏,得到馏份≥70%粗苊,用无水乙醇对苊馏分进行重结晶,获得纯度≥99%苊产品。过滤后溶剂回收循环使用。此法能耗较低,苊回收率高、溶剂可循环使用,但溶剂回收方案不完善,原因是溶剂里的其他高沸点物质在溶剂中的溶解度较小,重结晶时易随苊一起结晶出来,降低苊的纯度。

5. 精馏—共沸精馏—重结晶工艺

对230~270 ℃馏分洗油进行精馏,收集250 ~260 ℃馏分为苊富集馏分。将富苊馏分按不同比例加二甘醇进行共沸精馏,收集236~238 ℃ 共沸馏分,待共沸馏分充分冷却后,加适量水在冰箱冷却结晶,抽滤得晶体,用蒸馏水洗涤,再用乙醇重结晶,可得纯度≥99% 的苊。此工艺既可得到高纯度苊,又由于引入共沸精馏进一步富集苊馏分过程,故解决了苊回收率偏低的问题。但该工艺需使用共沸剂,成本增加,且未考虑共沸剂的回收。

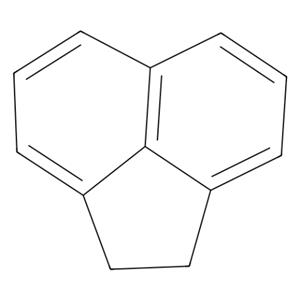

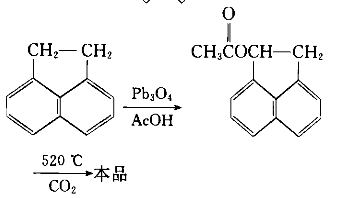

6.以二氢苊为原料,经催化加氢,可制得苊。

主要参考资料

[1] 中国冶金百科全书·炼焦化工-

[2] 近现代辞源

[3] 李浩, 王康康, 李改锋, 等. 苊的用途及提取工艺研究进展[J]. 广州化工, 2016, 44(11): 5-6.

[4] 实用精细化工辞典

欢迎您浏览更多关于苊的相关新闻资讯信息