二氯乙烷的合成方法是什么

发布日期:2018/8/15 10:12:40

【背景及概述】[1][2][3]

乙烷分子中两个氢原子被两个氯原子取代所生成的化合物。有两个同分异构体-1,1-二氯乙烷和1,2-二氯乙烷。结构式分别为CH3-CHCl2和ClCH2-CH2Cl。1,1-二氯乙烷沸点为58℃,折光率为1.416,相对密度为1.178。1,2-二氯乙烷熔点为-35.36℃,沸点为83.47℃,相对密度为1.2351,折光率为1.445。二者均为无色液体,均不溶于水而溶于乙醇、乙醚、氯仿等有机溶剂。1,2-二氯乙烷的化学性质与一氯乙烷相似,水解生成乙二醇,与氰化钠作用生成二腈,脱氯化氢生成乙炔。二氯乙烷是制备氯乙烯单体(VCM)的重要原料,全球约有95% 的DCE用于生产VCM,而VCM 几乎都用于生产聚氯乙烯PVC。在医药工业上,DCE 是生产灭虫宁、哌哔嗪的原料: 在四氯乙烷生产中,DCE 用作中间体: 在六氯酚生产中,DCE 作为催化剂使用:另外,DCE 可做脂肪、蜡、胶的溶剂,还可做洗涤剂、萃取剂、农药和金属脱油剂,还有用作回收含水乙酸的共沸剂。2010 年,我国DCE 的总消费量约为270.8 万t,其中产量为235.0 万t,进口量为35.8 万t,约98.9%用于生产氯乙烯,0.4%用于生产乙烯胺,其余约0.7% 用于生产偏二氯乙烯和氯化溶剂等其他产品。

近年来,由于国内的PVC 需求量持续升高,PVC 行业出现前所未有的井喷式发展,无论从生产总量还是消费总量均位居世界。但是,当前中国PVC 生产企业面临着极大的挑战。随着资源以及能源价格不断上涨,PVC 行业面临着严峻的产能过剩局面,企业的生存环境日趋恶化,行业整体上已进入从大规模扩张到内部挖潜增效的转型阵痛期。PVC 的生产主要有电石法(以电石、煤炭为原料)和乙烯法(以石油为原料)两种路线,均由VCM 聚合生产,而氯乙烯单体由DCE 转化而来。据统计,2013 年我国DCE 进口量约64 万t,2014 年8 月我国DCE 进口量8.78 万t,1~8 月累积进口量50.26 万t,预计全年进口量超过80 万t,这说明了我国DCE 产能未能满足市场需求。故此,开发较低生产成本的DCE 新工艺具有广阔的市场前景。

【理化性质】[4]

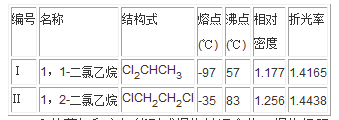

分子式C2H4Cl2。分子量 98.96。有两种异构体,I的蒸气和空气能形成爆炸性混合物,爆炸极限5.8%~15.9%(体积)。II为无色油状液体。LD50770mg/kg(白鼠口服)。易挥发,有氯仿气味。溶于乙醇、乙醚等溶剂。物性等列表如下:

【合成】[1][2][5]

二氯乙烷由乙烯用氯直接氯化或在催化剂存在下乙烯用无水氯化氢氧氯化制得,其中工业上常用的方法是乙烯直接氯化法。乙烯直接氯化法又可分为气相法和液相法两种方法, 其中气相法生产工艺目前还停留在实验室阶段,没有实现工业化,因而工业生产方法主要是液相法。

1. 液相法:工艺按反应温度可分为低温氯化工艺、中温氯化工艺和高温氯化工艺3 种。这3 种工艺目前世界上均有生产厂家采用。低温氯化反应温度为50℃,特点是反应选择性高,但液相氯化和液相出料催化剂损失大, 生成DCE 因需要用水洗涤而产生大量废水,另外设备工艺复杂、投资大,目前该方法正在逐渐被淘汰。中温氯化技术反应温度约为90℃,液相氯化、气相出料,特点是催化剂留在反应液中,不需要水洗,只需要脱轻、重组分就可以用于DCE 裂解。高温氯化工艺的反应温度为110~120℃,反应热可以充分利用,这样就可以降低装置的能耗,是乙烯直接氯化反应生产DCE 的主要发展方向。

1)中温氯化技术:20 世纪80 年代引进日本三井东压公司直接氯化反应技术建成DCE 生产装置。该工艺主要设备为立式圆筒型不锈钢反应器,反应温度约为90℃,反应压力为0.015MPa,乙烯和氯气反应的摩尔比为1.00:1.25,反应热由气化的DCE 带出,冷凝后大部分DCE 循环回反应器,另一部分经冷凝液相去精馏。反应器内装有拉西环金属填料。近年来对生产DCE 的中温氯化技术进行了改进,在反应体系中添加一定比例的NaCl 作为助催化剂,反应选择性可以得到一定程度提高,产品中DCE 的质量分数由99.5%提高到99.65%,降低了装置的单耗。在反应器拉西环上增加了高度为0.5m的金属波纹规整填料,反应传热,传质效果得到大幅度的提高,不仅反应器直接不变,反应生产能力增加了30%, 产品中DCE 的质量分数进一步提高到99.70%。

2)高温氯化技术

A:EVC 公司的高温反应技术:EVC 公司高温氯化技术主要设备是一体化的反应器和精馏塔,反应器材质为不锈钢。与传统的直接氯化工艺的反应器不同, 反应器采用热虹吸式反应釜,反应温度为110℃,压力为0.11MPa,乙烯和氯气摩尔比为1.00:1.25, 反应釜内产生的气相DCE全部进入精馏塔,DCE(裂解后未反应DCE 也回到该精馏塔提纯, 塔底液体作为循环DCE 返回反应器,直接氯化反应热能直接用于精馏,不需在精馏塔底设计再沸器。该工艺比传统工艺的VCM 装置节约加热蒸汽0.8t/tVCM, 并节约了相应的循环冷却水用量,产品中DCE 的质量分数达到99.9%,无需进一步精制可直接用于裂解生产VCM。

B:赫司特公司高温反应技术:赫司特公司乙烯直接氯化反应器为立式圆筒反应器,首先Cl2经静态混合器溶解在循环DCE中,然后C2H4与溶解Cl2的DCE 混合后进入反应器,反应温度控制在120℃左右,反应压力约为0.15MPa。反应器内部分液相送DCE 精制单元作为再沸器热源换热后返回反应器; 部分闪蒸的DCE气体经冷凝后,DCE 的质量分数高于99.9%,其中一部分直接用于裂解,另一部分返回应器。该工艺除混合器材料为不锈钢外,其余设备材料均为碳钢,设备造价低,而且该工艺尾气量较少,尾气无需再送乙烯氧氯化单元利用。

C:维诺里特沸腾反应工艺技术:在维诺里特新沸腾氯化反应工艺中,乙烯和氯气首先分别溶解于DCE,然后在非腐蚀性无机铁络合物催化剂作用下,于120℃、0.25MPa 下反应。该工艺考虑到乙烯在DCE 中溶解比氯气差的特点,用于溶解乙烯的提升管比氯气溶解提升管长,而且考虑到保证DCE 循环动力的特点,在氯气溶解提升管上设计了冷却器,以提高氯气溶解度,而且氯气溶解是通过一个文丘里喷嘴实现混合,进一步保证溶解效果。由于乙烯和氯气进入反应器前已充分溶解于DCE,能在液相中快速反应,即使反应温度较高,反应副产物也很少,这大大有利于反应热回收利用。该工艺产品纯度很高,DCE 质量分数直接达到99.93%,无需精制。由于对反应热进行了有效回收,该工艺能耗与一般高温工艺相比,节能约3/5 以上,副产物也比其他工艺大大减少,设备投资费用减少15%~20%,大大提高了VCM 装置的市场竞争能力。

【应用】[4]

二氯乙烷可用作油脂、蜡、树脂、漆、橡胶等的溶剂及制造聚氯乙烯、聚硫橡胶的原料,也可用作仓库熏蒸剂。

【主要参考资料】

[1] 中国中学教学百科全书·化学卷

[2] 苗新, 吴世逵, 王晓宁, 等. 二氯乙烷的生产工艺技术进展[J]. 广东石油化工学院学报, 2015 (2015 年 03): 23-26, 34.

[3] 金栋. 二氯乙烷生产技术进展及市场分析[J]. 精细化工原料及中间体, 2011, 7: 25-29.

[4] 化合物词典

[5] 王俐. 二氯乙烷生产与市场[J]. 现代化工, 2003, 23(5): 52-56.