聚酰亚胺薄膜的制备

发布日期:2019/11/15 10:08:33

背景及概述[1]

聚酰亚胺是主链中含有亚胺环的一类芳杂环聚合物的统称。通常由二元酸酐和二元胺缩聚而成。因单体结构不同,所得缩聚产物分不熔性、可熔性和改性三类。其中由均苯四甲酸二酐和4,4′-二氨基二苯醚缩聚所得产物是最常见的品种。1955年首先由美国杜邦公司制成,1961年投入工业生产,先后制成薄膜、涂料、增强塑料、胶粘剂、浸渍漆、泡沫塑料、模压塑料和纤维等。聚酰亚胺具有强度大、耐温高、难燃、耐磨、耐冲击、抗辐照、耐疲劳、耐老化、耐化学药品、尺寸稳定、绝缘性优良等优点,因而在宇航、原子能、汽车、电子、电气及其他许多工业部门都获得广泛应用,但成本较高、加工不易。

聚酰亚胺薄膜在-269~400℃范围内性能良好,介电性和机械强度高,可作H级或更高级别电动机的耐热绝缘衬垫和缠绕材料,能作250℃下工作的绝缘介质,350~400℃感应烘箱的加热绝缘电缆,柔性印刷电路和多层印刷电路。模塑制品耐磨、耐高低温和抗辐射,尺寸稳定,可制造耐高温、高真空的自润滑轴承、压缩机活塞环、高温电气设备零件、耐辐射制品及地热钻井设备部件等。

作为胶粘剂可在280℃连续使用,用于喷气机、火箭翼翅的高温胶粘及大规模集成电路芯片与基片的胶合。作为泡沫塑料可用作高温结构材料、飞机防辐射耐磨擦的遮蔽材料、电气绝缘材料及隔音消震材料。作为涂料用于铜、铝线上制成漆包线,可提高耐温性,在弯曲处加热至500℃或冷却至-195℃都不发生龟裂。作为纤维可制耐高温纤维和绳索。。

基本性能[2]

经双向拉伸的聚酰亚胺薄膜在-269~400℃具有优异的物理机械、电气、化学和耐辐射性能。薄膜最终制成品无熔点,超过500℃急剧分解。表1列出了厚度为25μm的聚酰亚胺薄膜的基本性能。

制备[2-3]

1)均苯型聚酰亚胺树脂的合成

早在1908年Bogart等首先合成了聚酰亚胺,但是直至上世纪60年代初,聚酰亚胺才得到工业上的应用,从此获得迅速发展。由DUPONT公司于上世纪60年代开发成功实现工业化生产的是均苯型热固性聚酰亚胺树脂及其薄膜产品。随后除均苯型热固性聚酰亚胺外,还出现了多种类型聚酰亚胺和改性聚酰亚胺等。如热塑性、可溶性聚酰亚胺、聚酰胺酰亚胺(PAI)聚醚酰亚胺(PEI)等。在此,先介绍均苯型热固性聚酰亚胺树脂的合成及其制膜工艺过程。均苯型聚酰亚胺(PI)树脂的合成,首先采用溶液缩聚方法合成出其前体聚酰胺酸(PAA)。

在制造聚酰亚胺薄膜时,相比于化学亚胺化法热亚胺化法的工艺过程与设备较简单。但通常化学亚胺化法的产能高,且所得薄膜的物化性能好。在我国几乎所有厂家均采用热亚胺化法,而在国际上几乎所有公司均完成了从热亚胺化法向化学亚胺化法的技术与装备的过渡。

2)聚酰亚胺薄膜制造的工艺过程

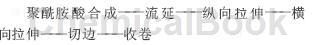

聚酰亚胺薄膜制造的工艺流程如下:

A:聚酰胺酸的合成

在氮气保护下将芳香族二胺(4.4'-二氨基二苯醚)溶于溶剂二甲基乙酰胺中,搅拌下分次少量加入干燥的芳香族二酐(均苯四甲酸二酐)。当加入二酐时,溶液粘度逐渐增大,当达到等摩尔比左右时,粘度急剧变大,反应基本结束。适宜的反应温度是10~20℃。制备聚酰胺酸时的反应条件如温度,所用原料、加料次序及原料比例等因素,对聚酰胺酸的性能有很大影响。在聚酰胺酸的合成中,只有当反应温度较低(10~20℃),反应物浓度较高(15~25%),原料纯度较高(≥99.5%),反应体系中含水量小(≤0.05%),反应物的摩尔比控制精确度高时,才可得到高分子量的性能稳定的聚酰胺酸。将按上述要求制得的聚酰胺酸在干燥的氮气保护下过滤,消泡,备用。

B:流延

将聚酰胺酸溶液,采用与感光胶片片基制造相近的方法,通过流延嘴的缝隙流延到在其下方运行的不锈钢制循环无端带上,经干燥成型为具有自支持性的凝胶状膜。钢带运行一周,尚含一定量溶剂的具有自支持性的凝胶薄膜通过剥离辊被剥离下来,随后直接进入亚胺化加热箱,经热处理后收卷,即为成品。在此应考虑温度、风速、车速等因素。温度过高会脱钢带,过低不易干燥会粘钢带。为了使溶剂均匀蒸发,应使流延机干燥道的温度分布由低温逐渐升至高温。温度范围130~210℃左右。车速根据品种、产率控制。要保证良好的干燥效果及后期亚胺化时间。

C:拉伸

仅用流延法制成的聚酰亚胺薄膜的性能较差,经拉伸后的薄膜性能可获得很大提高。国外绝大多数厂家及我国先进厂家均采用流延拉伸法生产聚酰亚胺薄膜。流延拉伸法是将具有自支持性的聚酰胺酸凝胶薄膜从流延机钢带上剥离后直接进入纵向拉伸机,经纵向拉伸后再直接进入横向拉伸机进行横向拉伸。这恰如感光胶片片基基材流延法制造三醋酸纤维素酯薄膜和双向拉伸法制造聚酯薄膜那样的两种工艺的组合。用拉伸法时凝胶薄膜应含有较多的溶剂,通常热失重为40%左右。聚酰胺酸凝胶薄膜进入纵向拉伸机后,先由预热辊加热至拉伸温度便可进行纵向拉伸。当达到拉伸比后,即可进入横向拉伸机。其分预热、拉伸、冷却、热定型段等。当达到预定横向拉伸比时进入热定型段进行亚胺化处理,后经冷却、裁边、收卷得到聚酰亚胺薄膜成品。

应用[2]

由于全球信息化时代的到来,各种电子、电气器件均应满足在信息传输与记录中大容量、快速响应且准确无误的要求。聚酰亚胺因其独有的耐低-高温性能;良好的力学性能、电性能和很强的抗辐射能力等,被广泛应用于相关领域中。

1.在柔性印刷电路板(FPC)中的应用

由于要求印刷电路板(PCB)的散热性好,既可弯曲、折叠、卷绕,又可在三维空间随意移动和伸缩,唯有选用柔性印刷电路板。因需多层设置,要求基材轻又薄,信息传输与记录容量大,布线密度大、线间距小,应能杜绝短路与误动作现象,唯有选择聚酰亚胺及其改性薄膜。目前多选用12.5mm厚的聚酰亚胺薄作为柔性印刷电路板的基材。柔性印刷电路板是将铜泊复合到基材聚酰亚胺薄膜上制成覆铜板(FCCL)而使用的。它不断地向更多层板,更高精细、细孔径、细导线、小间距、更高可靠性、更高传输速度方向发展。这就要求进一步提高其基材聚酰亚胺薄膜的性能。

世界各知名公司为此不断研发新型聚酰亚胺薄膜。为了适应柔性印刷电路板在使用与加工过程中的要求,世界上各知名公司加紧研发新型聚酰亚胺薄膜。除工艺上大多采用化学亚胺化法外,还引入新的单体进行新的分子设计,并开展杂化研究。即在聚酰亚胺中掺杂微米-纳米级无机材料以提高力学性能等。

例如,TORAY-DUPONT公司沢崎孔一的发明提供了在加热、调湿过程中尺寸稳定性优良,并且富于可绕性,操作性良好的柔性印刷电路基板用聚酰亚胺薄膜。膜厚度为5~20μm,弹性模量为4~7GPa,热膨胀系数14~22ppm/℃。为了使热膨胀系数及湿度膨胀系数达标,有人提出在前述二组份的聚酰亚胺中引入对苯二胺。虽然制成薄膜的热稳定性有所提高,但会使其吸水率及吸湿膨胀系数提高的药液清洗等湿式工艺过程中尺寸变化率大之缺点。并且,可绕性比常规的两组份聚酰亚胺薄膜有所损失。

2.用于制造自粘带(TAB)

聚酰亚胺薄膜大量应用于自粘带的芯片载体。由于自粘带有效地解决了高密度集成电路芯片与印制电路板的连接问题,使器件的体积减小,容量增加。近几年来,为了适应半导体器件的多引线化、小型化、高密度安装的技术要求,大量采用自粘带方式。所以,其用量大幅增长。当今,以自粘带方式在长尺寸的聚酰亚胺薄膜上设置用于载置大规模集成电路(LSI)等半导体晶片的器件孔。

在自粘带上形成非常薄的铜箔引线,通过这种铜箔引线连接大规模集成电路与印制电路板等。在这样的自粘带方式中,使用3层结构的薄膜载体带(FC带)。即,保护层、粘合剂层和聚酰亚胺绝缘薄膜层。为了克服加工工序等环境因素的影响,要求所用聚酰亚胺薄膜(1)翘曲和卷曲小(2)吸水、吸湿性小(3)弹性模量大,要求采用使这3个物性协调的聚酰亚胺薄膜。

主要参考资料

[1] 科学技术社会辞典·化学

[2] 国内聚酰亚胺薄膜发展概况

[3] 聚酰亚胺及其薄膜的制造与应用

推荐新闻

- 甲磺酸[正丁基二(1-金刚烷基)膦](2-氨基-1,1'-联苯-2-基)钯(II)的应用 2025/02/21

- 甲磺酸-2-(二叔丁基膦基)-3,6-二甲氧基-2',4',6'-三异丙基-1,1'-联苯(2-氨基-1,1'-联苯-2-基)钯(II)的应用 2025/02/21

- 甲烷磺酸(2-二叔丁基膦基-2',4',6'-三异丙基-1,1'-联苯基)(2'-氨基-1,1'-联苯-2-基)钯(II)的合成与应用 2025/02/21

- 紫外线吸收剂 UV-1300的合成与应用 2025/02/21

- 新戊二醇二缩水甘油醚的性质与用途 2025/02/20

- 甲磺酸(2-二环己基膦基-2',6'-二异丙氧基-1,1'-联苯基)(2-氨基-1,1'-联苯-2-基)钯(II)的催化应用 2025/02/19