硅碳负极的制备工艺

发布日期:2025/2/20 14:05:32

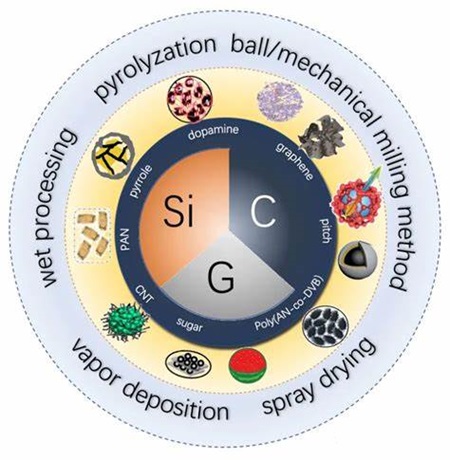

将硅与石墨材料混合,硅作为活性物质提供高容量,碳材料作为载体缓冲硅在充放电过程中的体积膨胀,同时提高负极材料的导电性能。碳材料的包覆能在其表面形成 SEI 膜,抑制电解液对负极的侵蚀,从而提高循环性能。硅的引入使得硅碳负极具有较高的克容量,相比传统石墨负极,其能量密度有显著提升。并且其制备工艺中碳材料复合和烧结等步骤技术较为成熟。但硅在脱嵌锂离子时体积膨胀较大,这会导致硅颗粒分化及 SEI 膜的破裂增厚,影响电池的首充效率与寿命。

机械球磨法

硅碳负极常用的量产制备工艺:工艺硅→三氯氢硅→块状硅→砂磨法→纳米硅粉→与石墨复合→第1代砂磨纳米硅炭负极。研磨法主要的问题就是粒径较大,且容易引入杂质,纯度较低,且粒径分布不能有效控制。

此方法工艺简单更易量产,但循环次数较低。将合适的硅源与碳源,利用球磨机对混合物进行球磨,完成后再进行烧结。机械球磨法可以明显提高材料的电化学性能,工艺简单,可以大规模生产,但由于研磨过程中硅颗粒容易团聚,导致材料的循环性能欠佳。将硅材料研磨至纳米级别,从而实现硅碳的均匀混合,可一定程度上解决循环问题。

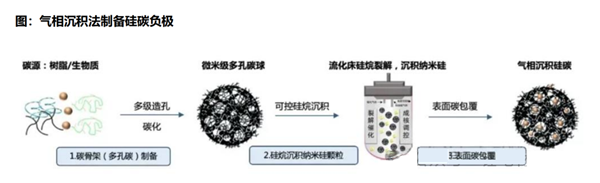

气相沉积法

气相沉积(CVD)硅碳负极制备技术路线:硅源→热分解→无定型纳米硅+多孔碳骨架→气相沉积硅碳→CVD炉碳包覆。

此方法的核心是通过多孔碳骨架来储硅,并通过多孔碳内部的空隙来缓冲硅嵌锂过程中的体积膨胀,因此膨胀率低,循环优异,并且碳骨架本身密度小质量轻,使得材料能量密度高。并且,CVD气相沉积硅所需生产流程短,随着未来硅烷价格的下降、硅烷利用率的提升和气相沉积设备的放大,理论成本可以进一步降低。当前主流动力及消费电池龙头均在搭理推进CVD法路线,预计将成为后续主流。

欢迎您浏览更多关于硅碳负极的相关新闻资讯信息