氢化锆的用途

发布日期:2020/10/18 17:56:53

背景及概述[1]

根据所用氢气的纯度,产品组成为ZrH2-xo,在ZrH1.6~ZrH2间,共有两种形态,室温型为斜萤石型正方晶体,高温型为萤石型立方晶体。因为氢在晶格中占有一定的位置,不仅形成间充型化合物,氢化锆还有δ型(面心立方晶体,组成范围为ZrH1.44~ZrH1.65)及γ型(组成范围ZrH0.05~ZrH1.36)。氢化锆外观为金属状,粉末为黑色。生成热124kJ/mol,导电性处于金属和半导体之间,当压力降至1.33×10-3Pa。在400℃就放出氢气而成为金属。对水及弱酸,在正常情况下也不反应,易溶于1%~5%的氢氟酸中。能猛烈地与氧化剂和强酸反应。将其点燃时,能平稳地燃烧。加热至500~700℃几乎完全分解。

高温释氢行为[2]

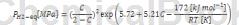

在高温释氢方面,W.Wang等人给出了氢化锆在200℃~1000℃下的氢气饱和分解压表达式,如下式所示。

其中C是H/Zr比。俄罗斯为了保证空间堆中应用氢化锆的可靠性进行了氢气释放量的测定试验,其结果表明氢化锆在650℃以下工作10年后的氢气释放量不超过2%。在BN-600辐照后的ZrH1.87和ZrH1.91的氢含量测量结果表明,在673K~773K下经过6×1026n/m2中子辐照后的氢化锆基本没有氢含量的损失。美国在超临界轻水快堆中的研究表明氢化锆慢化组件运行4年后的氢含量下降约2.5%,对反应堆运行基本没有影响。

中子辐照性能[2]

在辐照性能研究方面,氢化锆经过中子辐照后的尺寸形变数据总结如表所示。

在中子辐照方面,研究表明在580℃下经过1.15×1025n/m2中子辐照后的ε-氢化锆体积膨胀是0.5%,而δ-氢化锆基本没有变化。ε-氢化锆在673~773K下经过6×1026n/m2中子辐照后体积膨胀为5%。另外,在EBR-II上的辐照试验表明经历了5-7×1026n/m2中子辐照后的ZrH1.5和ZrH1.7基本没有明显的体积变化出现,故氢化锆具有良好的耐辐照性能,可以在反应堆中长期使用。

用途[3-5]

氢化锆为强还原剂。作为添加剂使用。制备铁合金时的脱氧剂及脱硫剂。与碳化钙及氮化物混合,可用作金属涂层。因为可浸润陶瓷,故作为金属-陶瓷的粘合剂,用于真空管及陶瓷器件。此外,用作中子减速剂和原子能电站其他材料,真空管的吸气剂,陷火,助熔剂等。其应用举例如下:

1)制备一种氢化锆表面阻氢涂层。

利用微弧氧化及化学溶液沉积封孔复合技术在氢化锆表面制备连续致密的阻氢涂层。本发明采用磷酸盐电解液体系,首先通过微弧氧化处理在氢化锆表面制备氧化锆陶瓷层,再通过化学溶液法进行封孔处理,最终在氢化锆表面制得修复完好的氧化锆阻氢涂层。利用本发明方法可以在氢化锆表面制得表面连续、完整、陶瓷层厚度大于50μm的氧化锆陶瓷层。氧化锆陶瓷层的阻氢效果显著,并具有较好的高温抗氧化能力。

2)制备一种喷涂粉体,包括铝粉、氢化锆粉和碳化硼粉。

与现有技术相比,本发明提供的喷涂粉体中含有氢化锆,氢化锆可以代替金属锆降低制粉自燃风险,且能够在喷涂过程中分解产生活性锆和氢气,产生的氢气电离或燃烧能够进一步提高热源温度和改善还原性气氛,这种喷涂粉体具有较好的流动性和自蔓延反应特性,能够使制备得到的陶瓷基涂层组织致密、孔隙较少;而且本发明通过对喷涂粉体的成分进行合理设计,能够原位合成主要成分为硼化锆和碳化锆的陶瓷基涂层,无需单独喷涂硼化锆和碳化锆粉体即可制得含有两种成分的陶瓷基涂层。本发明还提供了一种热喷涂原位合成硼化锆-碳化锆基陶瓷涂层及其制备方法。

3)制备一种触摸屏银浆。

所述触摸屏银浆包括如下重量份的各组分:银粉40-60份,氢化锆10-30份,高分子树脂10-15份,有机溶剂15-28份,添加剂为2-份。本发明的制备方法是先制备有机载体,再在有机载体中加入银粉、氢化锆和添加剂,充分混合均匀,再用三辊轧机轧制,过滤除去不溶物即可。本发明中氢化锆的加入使得触摸屏银浆在降低15%~30%的银粉使用量的同时不减少粉体填充量,保证了导电性能且提高了硬度和耐划性能,节约了成本;同时本发明触摸屏银浆的制备方法简单,生产效率高。本发明银浆中不含有害重金属离子以及卤素,符合环保要求。

制法[1]

将纯度为99.8%的海绵状金属锆与高纯度氢(99.9999%)加热至400~600℃,直接反应,即可制得氢化锆。反应为放热反应。或在氢气流中用氢化钙在600℃下还原二氧化锆,也可制得氢化锆。

主要参考资料

[1] 实用精细化工辞典

[2] 氢化锆的使用性能研究现状

[3] CN201310431696.9一种氢化锆表面阻氢涂层的制备方法

[4] CN201510860859.4一种喷涂粉体、热喷涂原位合成硼化锆-碳化锆基陶瓷涂层及其制备方法

[5] CN201710058246.8一种触摸屏银浆及其制备方法

欢迎您浏览更多关于氢化锆的相关新闻资讯信息