微反应器技术

发布日期:2023/3/9 14:04:58

简介

在过去的二十年里,微反应器技术(MRT)已经从化学工程师的一个非常先进的玩具演变为化学合成的多功能工具。从合成化学的奠基人,如Justus von Liebig或Friedrich Wöhler以来,进行液相合成的唯一方法就是在静置反应器中采用传统的批处理模式,同时以搅拌或摇动作为混合反应物的唯一方法。

今天,相较于批处理过程,微结构设备极大地提高了混合及加热能力,从而改进产品的性能并提高了产率。因此,微反应器可以视作21世纪化学家的圆底烧瓶(图1)。微反应器通常以连续流模式运行。在反应器体积小于1毫升的情况下,流动化学可以在一天内进行从g级到kg级的无尺度合成。较小的反应器体积有助于安全和容易地控制危险或不稳定的材料以及高放热反应。快速简单的参数筛选使得微反应器技术成为工艺开发的一个理想工具。

图 1.微反应器 — 21世纪化学家的圆底烧瓶

微结构反应器中的连续流合成 — 一种化学合成的新思维

有机化学家通常会在开发新材料的合成路线上花费大量的时间。需要找出路线,并优化反应条件。一旦一个产品成功了并且需求量增长,整个合成过程都需要再次修正和调整以适应更大批量的生产。

这种常规方法表明了传统批量合成的一个典型问题:批量合成是一个空间分辨过程。反应的输出由反应容器的大小决定 — 容器越大则反应的输出越大。

与批处理模式形成鲜明对比的是,在流动化学中,化学合成是一个时间分辨过程。试剂流持续地被泵入流反应器中进行混合和反应,同时产物也即时从反应器中持续流出。因此,合成规模只由流速和运行时间来决定。内部体积小于一毫升的相同的反应器可以在较快流速下运行一整天以产出千克级的材料,或者运行几分钟以得到较小的微克级的产出。

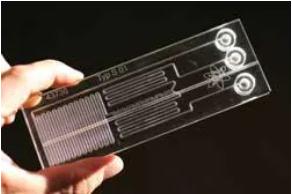

其他参数,不是大小,决定了微反应器的性能以及它是否能够提供比传统的间歇式反应器更好的性能。首先,需要选择反应器的材料。微反应器可以使用易获取的金属、玻璃或硅制造。考虑到价格和溶剂兼容性或热传导性,每种材料都具有独特的优势和劣势。我们优先选择的材料是玻璃。对于侵蚀性的介质和试剂,玻璃可以提供很高的兼容性。玻璃微反应器的制造成本不高,且可以透过材料观察到堵塞或其他问题。

除了反应器材料之外,微反应器具有两个主要的特点,使其明显的区别于典型的间歇式反应器。盐酸和氢氧化钠的中和反应(方案1)可以作为一个简单的放热模型反应来显示微反应器相较于间歇式反应器的优势。

方案1.放热模型反应

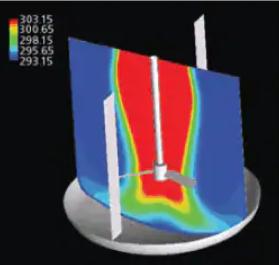

1.高效传热

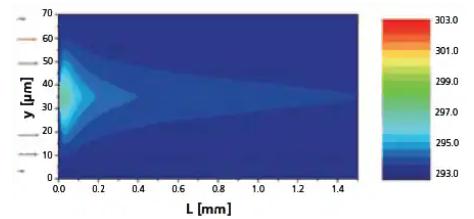

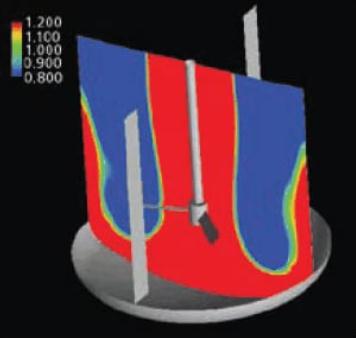

微反应器具有较大的表面积和体积比,从而使得它可以比间歇式反应器更高效地吸收反应产生的热。图2显示的是在5m3间歇式反应器中以500rpm速度搅拌时模式反应(方案1)最初的热量分布。1间歇式反应器因放热反应而加温。而冷却只发生在反应器的表面。因此,从反应器的表面到中心存在强烈的温度梯度。在微反应器内,也可以检测到由两种试剂混合产生的热量,但温度梯度要小很多(图3)。另外,对于试剂流,只需要经过几个毫米的距离就可以再次冷却到外部冷却介质的温度。

图 2.间歇式合成反应器中的热量分布

图 3.微反应器中的热量分布

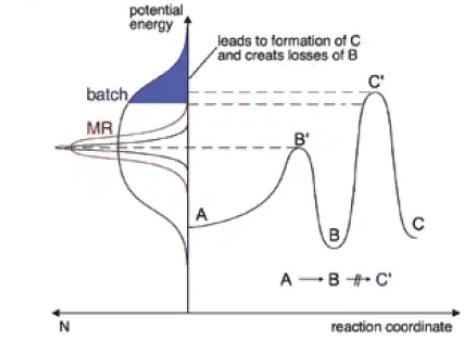

热点的形成或反应热量的积累可能会导致不良的副反应或碎片化发生。微反应器的换热效率极高,是一种完美的解决方案。精密的温度控制可以抑制不良副产物(图4)。

图 4.微反应器中精确的温度控制通过抑制副反应提高了产品质量2

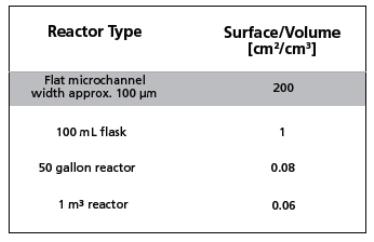

当对生产过程进行放大时,这一点变得更加明显。表面积与体积比取决于反应器的大小。反应器越大,其表面积与体积比越小(图5)。在研发室的小型玻璃烧瓶中运行良好的合成方法,直接转移到试验工厂的大型容器会产生巨大问题。为了使合成反应适应参数不同的更大的反应容器,必须要进行耗时长久的工艺开发。在流动化学中,单独的微反应器可以适应从mg到kg的广泛生产范围。为了放大规模,只需要延长系统的运行时间,不需要进一步的工艺开发。

图 5.不同大小反应器的表面积和体积比

高效传热也是关系到安全的重要问题。在间歇式反应器中,高放热反应需要延长的加样时间。并且,在间歇式反应器中进行这样的反应总有一种“失控”的风险。微反应器较小的内部体积(通常小于一毫升)结合其强大的换热能力保证了高放热反应长期进行的安全和稳定性。甚至爆炸性反应物和中间体也可以在微反应器中安全地进行处理。

2.高效混合

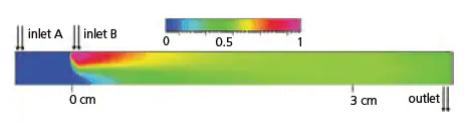

任何微反应器的核心部分都是混合机制。对于很多反应来说,混合的质量是至关重要的,因为需要精确控制反应物的摩尔比抑制副反应的产生。精细的机制可以在很小的几厘米路径内就有效地混合反应物。图6中绿色代表与之前例子(方案1)中相同的中和反应的完美1:1混合物。该模拟清楚显示在混合效率方面,机械搅拌的间歇式反应器无法与微反应器竞争(图7)。在最基础的流动化学体系中,简单的T型接头也不能得到与微反应器经过设计的混合机制一样的结果。

图 6.微反应器的混合效率

图 7.微反应器的混合效率

微反应器技术和流动化学的益处

无尺度合成

改进产品性能

加速工艺开发

提高安全性

恒定的产品输出质量

净化产品性能

提高产率

来源:Merck