氘化锂的应用

发布日期:2020/10/22 21:04:06

背景及概述[1][2]

氘化锂是一种特殊的化工产品,分子式LiD,分子量8.96,外观呈兰色或灰白色粉末。CAS:13587-16-1.密度:0.906,熔点680℃,自燃或引爆温度200℃,在常温常压下稳定,不得与氧化物、酸、水分(包括潮湿空气)及酒精的物体接触。必须储存在通风阴凉干燥的惰 性气体中。粉末状的氢化锂与液态水反应形成 LiOH和H,反应放热且速率很大,可能会引发着火,甚至形成爆炸性混合气体。

氘化锂在冷压等加工过程中会产生细粉末,这些固体废物的化学性质与氢化锂相似,具有潜在的反应活性,因此必须对氢(氘)化锂固体废物进行处理以降低其反 应活性。美国洛斯阿拉莫斯国家实验室在上世纪90 年代初期研制了一种处置 方法:即通过与潮湿氮气中的水汽反应,使氢化锂中的氢得以释放,反应活性降低。他们的研究表明,反应速率随湿度和温度的增加而增大,反应过程可以采用收缩未反应芯模型进行描述。

随着我国经济的快速发展,对氘化锂的需求量与日俱增,而我国在此之前没有氘化物的生产,我们在我国首先开发氘化锂的合成研究。在过去的研究报道之中,氘化锂多采用在一定加热温度条件下直接通入氘气 进行制备,这是制备氘化锂的最为便捷的方式,但是由于氘气与锂的反应程度 不够,存在着氘化锂缺陷多、氘/锂原子比过小、吸氘量不足等问题,这也为氘 化锂的规模研究与应用造成了障碍。

因此,创新和改进氘化锂制备工艺,快速、 经济、高效地制备高纯度、低缺陷的氘化锂,将为氘化锂的快速发展应用奠定 基础,具有重大意义和价值。

应用[3]

过去很长一段时间以来,由于氘化锂一直应用于核聚变方面研究,因此需求量和使用量都比较小。然而,进入二十一世纪之后,随着氘的用途的越来越广泛,氘化锂的应用范围也在逐渐被扩大。

比如,从化学的角度考虑,氘化锂储氘量丰富,氘化锂含氘量达22.48%,1kgLi可以反应吸收290g氘,更为优异的是,不同于镁、钛等的氘化物,氘化锂是唯一能生成稳定得足以熔融而不分解 的氘化物碱金属,这使得氘化锂在储氘方面有着很好的应用前景。

又比如,1kg 锂燃烧后可释放42998kJ的热量,是用来作为火箭燃料的金属之一,氘化锂拥有很高的化学能量水平,有望作为含能组分在猛炸药、推进剂等中添加使用,以大大增强含能材料的做功能力。将氘化锂应用于含能材料研究,这意味着对氘化锂的储氘品质提出更高要求,也意味着氘化锂未来将拥有很大的需求量。其应用举例如下:

用于合成氘化铝锂。氘化铝锂是一种特殊的精细化工 产品,随着我国经济的快速发展,对氘化铝锂的需求量日益增加。LiAlD4合成的技术含量较高,利润空间较大,但在生产过程中涉及到高温、易燃、易爆等方面的问题,工艺参数的控制 要求十分严格,因此国内研发处于空白阶段。合成工艺包括以下步骤:

(1) 氘化锂的合成:将金属锂放入反应装置中,密封;反应装置的一端用于抽真空和通入气体,另一端通过管路连接有安全装置,安全装置内装有水银;对反应装置减压抽真空,抽真空后,从反应装置的一端通入惰性气体;再抽真空,再通入惰性气体,如此反复三次,使得反应装置中充满惰性气体;开始升温,通入的气体由惰性气体变为氘气;维持反应温度为650-760℃常压反应,反应过程中反应装置内持续存在吸氘现象;当反应装置另一端 的安全装置内的水银中出现气泡时,继续恒温维持1-120min;当安全装置不再出现吸氘现象且安全装置内的水银中出现大量气泡时,停止加热,同时停止通入氘气,改通惰性气体,反应结束;

(2) 氘化铝锂的合成:将三氯化铝溶于乙醚或者四氢呋喃中制成三氯化铝溶液,滴加到步骤1)得到的氘化锂与乙醚或者四氢呋喃的混合物中,在回流的乙醚或者四氢呋喃中常压反应,反应温度为乙醚或者四氢呋喃的回流温度,当三氯化铝溶液滴加完成后反应结束;其中目标产物LiAlD4溶解于乙醚或者四氢呋喃中,经过蒸馏、减压、真空后除去乙醚或 者四氢呋喃,得到白色粉末,即目标产物LiAlD4;所述三氯化铝与氘化锂的质量比为3.5-3.8:1。

制备 [2][4]

一种氘化锂的生产工艺及其浓度检测方法。具体设计方案为:

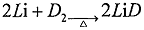

金属锂在一定温度下与氘气直接反应,生成氘化锂,其反应式为:

在一个反应装置中,放入一反应舟,加入金属锂,加盖密封,开始升温,通入氩气。氘化锂合成过程中的影响因素包括反应温度、金属锂纯度、氘气纯度、氘气中同位素丰度,氘化锂合成的反应温度为690℃-760℃;氘化锂合成的反应时间为7h-9h。具体步骤如下:

步骤一、在惰性气体保护下,将块状金属锂置于耐高温敞口槽内,将耐高温敞口槽置于敞口耐高温容器中;

步骤二、在惰性气体保护下,将步骤一的整体放入高温加热炉舱内,迅速关闭炉舱;通过抽真空与通入惰性气体,使高温加热炉舱内的气体完全排出;

步骤三、通过抽真空与通入氘气,置换出高温加热炉舱内的惰性气体,同时使高温加热炉舱内处于负压状态;

步骤四、保持步骤三的负压状态,以10~30℃/min的升温速率将温度升至 120~190℃;然后通入氘气,恒定温度下反应一段时间后;持续通入氘气,同时 以3~15℃/min的速度升温至150~300℃;持续通入氘气,再以5~20℃/min的升温速度将炉舱温度升至250~600℃,停止加热,恒定温度和氘气流速,直至氘气压力表与加热反应炉内的压力完全处于平衡;

步骤五、将加热炉舱温度冷却至常温,用氩气置换出炉舱内的氘气,得到氘化锂。

主要参考资料

[1] 李赣, 陆光达, 敬文勇, 等. 氘化锂粉末与 O2, CO2 和水汽的反应动力学研究[J]. 核化学与放射化学, 2004, 26(2): 99-102.

[2] 刘吉平:刘晓波.一种高温直接法制备氘化锂的方法. CN201410458139.0 ,申请日20140910

[3] 车荣睿:陈昱:赵海燕:车瀛照:赵青.一种氘化铝锂的合成工艺CN201710242771.5 ,申请日20170414

[4] 车荣睿:陈昱:车瀛照:赵海燕.氘化锂的生产工艺及其纯度检测方法. CN201611222148.5 ,申请日20161219

欢迎您浏览更多关于氘化锂的相关新闻资讯信息