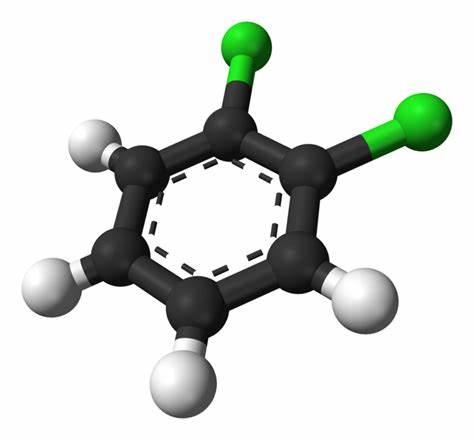

邻二氯苯的合成工艺

发布日期:2023/2/15 9:31:20

背景技术

传统的生产邻二氯苯其催化剂采用铁环,在生产邻二氯苯的过程中,催化剂为不消耗品,但传统的生产方法催化剂占总物料的比例较小,相对的苯和氯所占的比例较大,其合成率较低、产能不高,且反应物剩下的原料较难处理,不但提高了生产成本,而且可能对环境造成污染,提高环境治理成本;同时本发明采用间歇分级结晶法和离心分离法得到邻二氯苯,在结晶过程中能量消耗率高,提高了邻二氯苯的分离成本;同时采用间歇分级结晶法其结晶效果不甚理想,需要后续精馏塔的再次分离,这无疑给后续精馏提出了更高的要求,提高了精馏成本。

合成工艺

本发明由以下物料反应而成:包括苯、氯气、催化剂,各物料的重量百分比为:苯:氯气:催化剂=0.7 : 0.1 : 0. 7,反应温度为100°C,所述催化剂为铁环和氟石的混合物。

所述铁环和氟石的重量百分比为:铁环:氟石=1:1。

本发明苯混合物的合成及分离方法,按照以下步骤进行:

原料:包括苯、氯气、催化剂,各物料的重量百分比为:苯:氯气:催化剂=0.7 ::01:0. 7,反应温度为100°C,所述催化剂为铁环和氟石的混合物,两者的重量百分比·为:铁环:氟石=1:1;

2)连续结晶:包括多个串联的结晶釜,将1)步骤制得的物料导入至I号结晶釜,1号结晶釜的结晶温度为-10°C,结晶出的对二氯苯导出进入存储罐,其它的物料导入至2号结晶釜;2号结晶釜的结晶温度为-15°C,结晶出的对二氯苯导出进入存储罐,其它的物料导入至3号结晶釜;3号结晶釜的结晶温度为-20°C,结晶出的对二氯苯导出进入存储罐,其它的物料导入至4号结晶釜;依次连续直至导出的对二氯苯提纯至99. 8%以上;

3)将2)步骤得到的其它物料导入至精馏装置,所述精馏装置包括多个串联的精馏塔,先将2)步骤得到的物料导入至1号精馏塔,精馏塔的温度控制在130°C,经过多次相同温度的多级精馏,提纯得到99. 8%以上的氯化苯;精馏塔的温度控制在170°C,经过多次相同温度的多级精馏,提纯得到99. 8%以上的邻二氯苯。