离子膜烧碱的制备

发布日期:2020/10/26 11:48:35

背景及概述[1-2]

烧碱是工业中应用十分广泛的一种生产原料,因此,长期以来,世界各国均采取着多种多样的制备工艺进行烧碱的制备,以应用于多种化学药品的制造,钨、铝等金属的炼制,以及塑料等材料的生产之中。在我国,最早使用的烧碱生产方法为隔膜电解法,后来改用具有吸附沉淀作用的隔膜电解槽进行电解烧碱制取。

改革开放以后,我国积极从国外引进先进的生产技术改善国内的烧碱制备工艺,特别是从日本引入了离子膜烧碱工艺,该工艺生产理念先进,生产效率高,但生产过程复杂,目前已成为国内烧碱制备过程中的核心工艺,并得到了不断呢的完善与改进。就烧碱产量而言,相比于世界其他各工业生产国,我国烧碱生产总量目前居于世界首位,然而在生产工艺水平方面,国内的烧碱制备技术尚处于相对落后的地位。因此,在保证产量满足生产需求的前提之下,国内必须加大该领域的研发投入,不断发掘新的生产技术,提高生产工艺水平,从而确保烧碱生产效率的不断提升。

目前,国内的离子膜烧碱工艺尚存在着一系列的问题,如原材料利用效率低,生产过程中部分安全隐患得不到很好的防控等。这便要求相关科研及生产技术人员深入研究生产过程中所暴露出的种种缺陷,同时不断提升生产设备性能,从而保证生产平稳、安全开展。同时,也应尽量减少设备检修频率,避免人力、物力浪费,合理控制生产原材料的规划使用,从而提高烧碱工艺的生产效率。

制备[2]

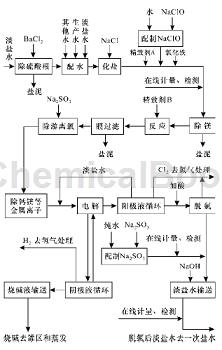

目前世界上所采用的绝大部分烧碱制备工艺均需要以电解食盐水作为整个生产流程的核心部分,离子膜烧碱生产工艺亦是如此。该工艺概括而言主要由四个部分组成。首先为溶解水的配制即配水,随后需进行化盐以及盐水的精细配制,此后通过电解进行盐水电解,最后一步为淡盐水脱氮,完成脱氮处理后即结束整个烧碱制备流程。

1)配水

在进行电解的过程中,未经处理的待电解盐水并未达到相关指标要求,特别是其硫酸根含量明显超标,因此需将硫酸根超标的部分通过相关处理进行脱除。待处理的淡盐水通常由两种主要成分构成,其中一部分盐水已接受自动控制装置的处理,另一部分为硫酸钡沉淀后的上清液。此外,还有通过其他工序后重新回收所得的水,技术人员将对这部分水进行按比例配置,然后重新进行调和最终制成工业中所需要的盐水类型。

2)化盐及盐水精制

化盐水配置好后,将其调节到电离适应的温度,并将盐水从电离池的底部逆流流入,逐步与原盐接触。加水过程同时缓慢加入适量的氢氧化钠溶液,二者结合共同生产氢氧化镁,故有机质被分解,生成更小的分子。在混合器中被加压后的粗盐水首先被送入预处理器接受预处理,该步骤可以去除掉其中的悬浮物等杂质。处理过后的盐水再进行第二轮的精制。二轮精制过程中,经过预处理的盐水被送入鳌合树脂塔接受二次处理,该步骤可使盐水中的各种离子含量达到相关电解行业标准,随后可进行下一步的电解处理。

3)盐水电解

经过二次处理后的盐水已达到了盐水电解的指标要求,并可被送入阳极室中接受电解,该电解步骤可将淡盐水与氯气分离,实现氯气的处理。此后,淡盐水进入脱氯泵。电解过程中,需控制设备保持在较低的温度之下,因此,需及时对阴极液进行降温处理,以确保电解过程顺利进行。

4)淡盐水脱氯处理

经上不电解后的淡盐水随已完成了脱氯处理,但其中仍含有较大量的游离氯,这些游离氯具有较强的腐蚀性,可能会对电解过程中的生产设备产生腐蚀破坏,导致设备损失。为此,必须进行必要的脱氯处理,方能实现淡盐水氯含量的控制。这一过程需使用的是还原性的试剂,如亚硫酸钠。脱氯过程会产生大量的游离氯,若任意排放则会对环境造成污染,故必须注意氯的回收环节。回收后的氯气可循环使用到离子膜烧碱工艺之中,为步盐水处理所用。

主要参考资料

[1] 离子膜烧碱生产工艺的优化

[2] 离子膜烧碱生产工艺浅析

欢迎您浏览更多关于离子膜烧碱的相关新闻资讯信息