一种生产氟化铯的方法

发布日期:2024/5/7 13:03:19

背景技术

氟化铯是一种全新的材料,由于其独特的性能,随着近年来国内外航空航天工业、原子能工业、生物工程、信息工业等高新技术的快速发展,氟化铯的需求量在日益增加。现有生产氟化铯的方法是以氢氧化铯或铯的盐类为原料,加入氢氟酸或含氟的盐类转型成氟化铯,并通过降杂、浓缩结晶、烘干工序制作为成品。该方法在使用中的不足之处是:1、能耗高,这在于生产中使用的高耐热材料,使得浓缩结晶的烘干温度高,结晶温度达230度,而且产品的生产周期长,这使得产品的生产有较高的能耗;2、产品的品质较差,这在于,在生产中易生成多氟盐,使得产品中氟的残留加大,对产品的品质造成影响;3、生产工艺较复杂,主要是在浓缩的过程中需要不断的进行高温压滤除杂,使得生产流程繁杂也使得金属收率下降;4、生产中对设备的腐蚀大,设备的使用寿命较短;5、产品的生产成本高,这主要在于能耗大、生产周期长、金属收率不高所致。

发明内容

本发明的目的在于,针对现有氟化铯的生产方法在使用中存在的不足,而提供一种工艺简单实用、生产成本低、金属收率高、无安全隐患、生产效率高的一种生产氟化铯的方法。

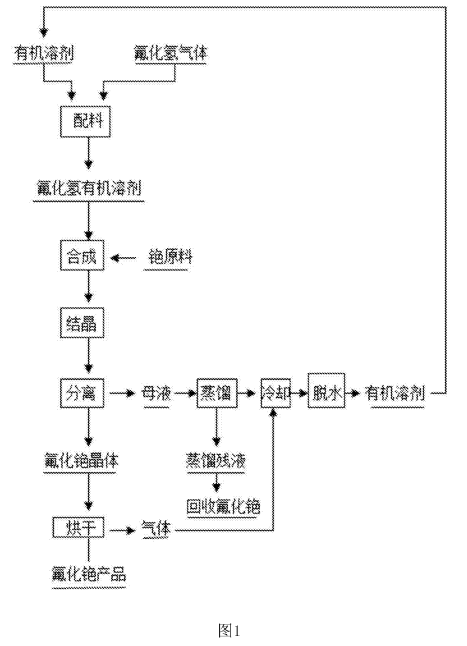

通过下述技术方案可实现本发明的目的,一种生产氟化铯的方法,其特征在于包括以下生产流程:

一、氟化氢溶液配制:在常温下,将有机溶剂加入至密闭衬塑贮罐中,开启搅拌,然后通入氟化氢气体,氟化氢通入量占有机溶剂质量分数的10%~50%,充分溶解后,停搅拌,然后微负压下排去溢出的氟化氢气体,取样检测待用。

二、氟化铯原料的转型:将步骤一中配制的氟化氢溶液加入至合成釜,然后缓缓加入铯原料,控制好反应终点的pH值。

三、分离氟化铯晶体:将步骤二生成的晶体分离,得到固体氟化铯。

四、脱除氟化铯晶间的有机溶剂,得到氟化铯产品:在负压状态下,对产品加热,挥发出的有机溶剂经冷凝回收利用。

五、有机溶剂回收:将步骤三产生的母液经蒸馏,冷凝,脱水后循环使用。

其中,所述步骤一中有机溶剂为醇类、烷类、醚类中的一种;负压保持在-5~-20mmH2O;搅拌速度10~20转/分、搅拌时间10~30分钟;溶解时间10~30分钟。

其中,所述步骤二中氟化铯原料为铯的氢氧化物、铯的碳酸盐、硫酸盐、硝酸盐中的一种或多种;铯原料的加入量为理论计算量的90%~110%;pH值控制范围:3~7。

其中,所述步骤三分离设备可采用离心机、压滤机、沉降浓密机进行分离。

其中,所述步骤四中负压控制在-0.01MPa~-0.08MPa,加热温度80℃~120℃,烘干时间1~3小时;有机溶剂冷凝温度10℃~40℃。

其中,所述步骤五中蒸馏温度控制在80℃~120℃,脱水剂选用氧化钙CaO、氧化钠Na2O、氧化钾K2O、无水硫酸铜CuSO4、无水硫酸钠Na2SO4、无水碳酸钠Na2CO3中的一种或几种。

本发明的效果在于:1、技术方案简单易行,本发明充分利用了氟化铯在有机溶剂中溶解度小的特性,从而方便的将氟化铯从溶液分离出来,达到制备合格氟化铯的目的;2、生产成本低,仅为现有技术的三分之二,这在于本发明中的设备费用仅为现有技术设备的二分之一;因不需要采用高温浓缩、高温烘干,其能耗只为现有技术能耗的三分之一;母液经处理后循环利用,节约了原料的消耗;3、产品质量有保证,这在于产品中的氟的残留少,产品的纯度高;4、安全性好,因为整个生产流程中无高温高压反应,而且对设备无腐蚀。

附图说明:

附图1为本发明生产方法的工艺流程图。

具体实施方式

将定量好的无水乙醇泵入密闭衬塑反应釜中,进完料后关好进料阀门,开启搅拌;设定搅拌速度为20转/分,然后通过流量计往反应釜中通入氟化氢气体,通完气体后溶解20分钟。在搅拌22分钟后,停搅拌,然后开启负压设备,控制釜内压力为-15mmH2O,将溢出的氟化氢气体排出。排完溢出的氟化氢后,取样分析,釜内氟化氢质量分数24.9%。将配制好的氟化氢有机溶液移至合成釜中,开启搅拌,按理论量的98%加入碳酸铯,待反应完全后,检测pH值,并用氢氧化铯对pH值进行调节,最终调节的pH值为6.8。氟化铯结晶体经离心机在1100转/分下离心分离,并通过100℃、2小时的烘干,得固体氟化铯。氟化铯母液在100℃、真空负压-0.06MP的条件下蒸馏,有机溶剂冷却至30℃,经无水CaO脱水后返回使用。

来源:CN105540621B

欢迎您浏览更多关于氟化铯的相关新闻资讯信息