低铁硫酸铝的制备方法

发布日期:2020/1/9 9:20:50

背景及概述[1-2]

铝盐是重要的化工原料,用途非常广泛。其中,硫酸铝和氯化铝主要用于饮用水、工业用水、废水和污水处理、造纸、印染、鞣革,还可用于消防材料及其木材防护剂等,氯化铝还可以用于精密铸造等行业。采用酸浸法提取粉煤灰中的铝,常用方法有二种:盐酸酸浸法提取氯化铝和硫酸酸浸法提取硫酸铝。例如采用盐酸酸浸法,其步骤为:粉煤灰粉碎、湿法磁选除铁、盐酸酸浸反应、减压浓缩、50℃~60℃加热重结晶2~5次、固液分离、干燥得到低铁结晶氯化铝产品,所得结晶氯化铝产品中Fe含量低于0.025%。在上述盐酸酸浸提取的专利申请中,由于盐酸溶液的浓度不可能很高,一般只有20%~30%,因而需要大量消耗额外的水份,而且盐酸容易挥发,导致氯化氢气体泄漏。

此外,盐酸对金属设备具有较大的锈蚀作用,从而限制了这种技术的推广应用。采用硫酸酸浸法提取硫酸铝,以粉煤灰为原料,加入50%~60%硫酸,浸泡12~24h,在100℃加热2~4h,趁热过滤,反复洗涤滤饼呈中性,将滤液合并煮沸浓缩至15~20波美度,抽滤即得硫酸铝晶体,具有原料易得,工艺简单,成本低等特点。但是由于原来粉煤灰没有除铁,酸浸液也没有采用有效的除铁措施,导致硫酸铝产品杂质成分较高,产品用途受到限制。利用粉煤灰制备硫酸铝的方法,包括以下步骤:机械活化、硫酸加热加压浸出反应、生成碱式硫酸铝、碱式硫酸铝液体加入硫酸、转化为硫酸铝溶液、蒸发浓缩、冷却析晶得到硫酸铝晶体,该专利申请以提高铝的提取率为追求目标,其中涉及到形成中间体碱式硫酸铝的复杂过程,所获得的硫酸铝晶体含有较多的杂质,难以制备出高纯低铁硫酸铝产品,推广应用受限。

制备[1]

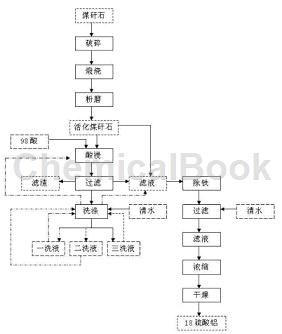

利用煤矸石生产低铁硫酸铝的方法,其生产工艺步骤包括:(1)选用含Al2O3>25%、总铁<10%的煤矸石为原料,将其破碎后要求全部通过0.5mm的方孔筛;(2)对破碎的煤矸石原料进行活化处理,将煤矸石原料在750~850℃下,煅烧5~10分钟,在0.5~1min之内冷却到150℃以下,然后粉磨至过80目筛余量<5%;(3)按液固质量比2~4:1配料,硫酸用量取活化煤矸石中Al2O3含量理论耗酸量的1.05~1.1倍,其余部分液体则用清水或滤饼洗涤液。搅拌后在90~95℃温度下反应2~4h,反应完后趁热过滤,用相当于滤渣质量的清水或洗液进行置换,并入滤液中;(4)在步骤(3)所得酸浸滤液中加入煤矸石继续反应,操作温度为90~95℃,当溶液的PH值>2.5时,缓慢加入氧化剂,维持反应条件不变,当反应液的PH值>2.7,反应终止,趁热过滤得低铁硫酸铝溶液;(5)采用真空浓缩,将步骤(4)所得净化滤液进行浓缩结晶、分离、干燥脱水,得低铁无水18硫酸铝,铝铁比(Al2O3:Fe)>160,符合造纸及水处理硫酸铝技术标准优级品要求。所述酸浸反应后过滤所得煤矸石渣用水进行三次清洗,一洗液用于下次酸浸反应的配液,二洗液用于下次酸浸反应的配液或酸浸反应后煤矸石渣的清洗,三洗液用于下次酸浸反应后煤矸石渣的清洗,依此类推;所述酸浸过滤液经煤矸石中和、氧化除铁后过滤液中铝铁比(Al2O3:Fe)>160时,反应后的煤矸石渣返回到酸浸,重复(3)、(4)和(5),制备低铁硫酸铝;当除铁液中的铝铁比(Al2O3:Fe)<160、且新鲜煤矸石用量超过次酸浸反应用量的120%时,滤渣不再循环使用,反应终止,重新进行新的循环反应。

主要参考资料

[1] CN201110209467.3一种利用煤矸石生产低铁硫酸铝的方法

[2] CN201010601181.5一种粉煤灰生产高纯低铁硫酸铝及其综合利用的工艺方法

欢迎您浏览更多关于低铁硫酸铝的相关新闻资讯信息