固色剂

- CAS号:

- 英文名:Dye-fixing agent

- 中文名:固色剂

- CBNumber:CB31147703

- 分子式:

- 分子量:0

- MOL File:Mol file

固色剂性质、用途与生产工艺

-

固色机理

固色剂,是提高染料在织物上染色牢度所用的助剂。作为一种为后整理助剂,它可与染料的游离子水溶性基团结合,形成不溶性有色物而提高了颜色的洗涤、汗演牢度,降低染料的亲水性,有效提高染料的固色率,耐水洗、摩擦牢度和染料利用率,有时还可提高其日晒牢度。

固色剂提高水溶性染料染色牢度的主要机理有以下几方面:

1.利用固色剂分子中的季铵盐或叔胺盐等阳荷性基团与染料分子中的阴离子基团结合,形成不溶性的色淀在纤维上沉积,从而提高色牢度。固色剂的阳离子性越强,固色效果就越好。

2.利用固色剂分子上的反应基团(如-Cl、环氧基团等)与纤维及活性染料分子的活性基团(如-OH,-NH2等)发生交联反应,而含有亚胺基(-NH)的固色剂分可与金属络合染料形成配位键。这些因素综合作用,可以降低染料的水溶性,提高染物色牢度。

3.利用固色剂在染物上成膜来提高染色牢度。固色剂整理到染物上以后经高温焙烘自行交联反应形成具有一定强度的薄膜,这从薄膜把染料固着在纤维表面使其不易脱落,从而达到提高色牢度的目的。

4.利用固色剂缓冲中和汗液中的酸性物质,避免染料与纤维之间的共价键断裂,可以提高染物的耐汗渍牢度。

5.利用一些基团的平滑作用,减少织物的摩擦系数,另外可以阻止染料与水或其他介质的接触,防止在摩擦过程中发生染料溶胀、水解和脱落,可以提高干、湿摩擦牢度。

6.将紫外线吸收基团引入固色剂分子中,以实现对日光中紫外线的吸收,减少紫外线对染料结构的破坏,从而达到提高日晒牢度的目的。据专利报道,水杨基羟肟酸用NaOH 和CuSO4•5H2O溶液处理制得耐日晒固色剂,在PH值6~8下应用效果不错。

7.利用一些物质(能够吸收有效氯的多胺类物质或者还原性物质)的吸氯性或者还原性,减少氯对染料的攻击,从而提高染色织物的耐氯漂牢度。 -

发展历史及趋势

深浓色泽产品的牢度差,是迫切需要印染工作者解决的一项技术难题。为了提高它们的染色牢度,往往通过采用固色剂对染色后的织物或纤维进行固色整理的方式来提高染色牢度。

国外已工业化的固色剂品种较多,如Huntsman公司生产的牢度提升剂Tinofix FRD和Solfix E,英国CROMPTON & KNOWLES生产的牢度提升剂Leofix NF等。这些牢度提升剂不含甲醛,能明显改善织物的牢度,对色光和手感影响较小。近年来,为保护生态环境,许多助剂厂商都在努力开发有利于环保的“绿色”助剂新产品。除了强调特殊功能外,还力图使其不含甲醛、无毒性、生物降解性好、不含有害金属盐、酚类、芳烃、磷酸盐等,如BreaksBrothers公司生产的Medifix RDF,日本日华的Neofix R-250,卜内门的Fixogene NF,Eastern染料化学公司的Eccofix NF-33,英国联合胶体亚洲公司的Alcofix T等。

自二次世界大战以来,人们一直沿用双氰胺与甲醛缩合的树脂湿摩擦牢度提升剂Y作为直接染料、酸性染料染棉和丝绸的牢度提升剂。

从70年代开始,人们发现固色剂Y在整理后具有很高的游离甲醛含量,幼儿内衣用其固色后导致皮肤发炎,甚至发生溃疡,从而引起重视,开始研制新型固色剂。

进入20世纪80年代以来,随着环境保护意识的增强,含甲醛固色剂的缺点亦逐渐暴露,如容易引起染色物的色变、手感粗糙,特别是甲醛含量较高,被限制使用。

我国从20世纪80年代后期开始加强研制和应用新型的提高色牢度的无甲醛固色剂,以替代传统的固色剂,如东华大学的固色剂AR-1010、上海纺织工业专科学校的固色剂FZ-826及上海染料研究所的固色剂NFC等。现在,市面上的固色剂种类较多,大致可以分为阳离子型、季铵盐型、反应型和树脂型。

目前,国内已开发出一系列效果良好的无醛固色剂,如北京洁尔爽高科技有限公司和山东巨龙化工有限公司生产的无醛固色剂STD、活性染料固色剂STR,清远市灵捷制造化工有限公司生产的环保型无醛固色剂DRS、深圳市南立实业有限公司纺织化工助剂厂生产的固色剂N-RF和德美化工实业有限公司生产的固色剂DMC-511等。从目前情况来看,使用的无醛固色剂大多是胺类(主要是二甲胺和二乙撑三胺)和环氧氯丙烷制成的聚阳离子型固色剂,以及在此基础上作进一步改进或者进行组合以综合提高固色能力。 -

分类

按照不同的分类标准,所划分的固色剂的种类不同,有些固色剂同时具备几种分类的特点,容易混淆。所以按照划分容易理解的出发点,我们把目前的固色剂分成阳离子聚合物型固色剂、树脂型固色剂和反应交联型固色剂三大类。

1.树脂型固色剂

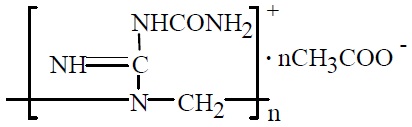

(1)双氰胺型树脂固色剂 树脂型固色剂是染色中应用最多的一类固色剂,最早使用的是固色剂Y,由双氰胺和甲醛缩合制的树脂初缩体,然后加入醋酸水解而成阳离子型固色剂,结构如下图1:

图1为固色剂Y

由于这类固色剂含有游离甲醛,对人体有一定伤害,所以现在已禁止使用。

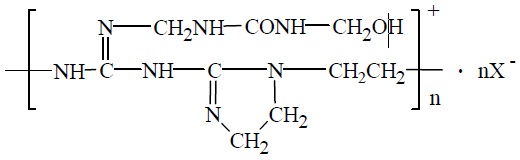

由双氰胺、二乙烯三胺与羟甲基尿素反应,制备出的咪唑啉具有阳荷性,具有固色作用。详细结构见图2:

图2为咪唑啉结构

这类多胺型固色剂属低甲醛型,在使用中羟甲基会分解释放出少量甲醛,所以它的使用也受到限制。

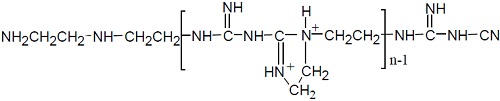

(2)多胺类树脂固色剂 多胺其衍生物的缩合树脂,是开发于上世纪60年代初的无甲醛型固色剂,性能优于双氰胺型树脂固色剂,在提高活性染料的耐洗牢度方面效果很显著。其合成制备比较简单,在酸(无机酸、有机酸或释酸盐)存在下,多胺与双氰胺反应形成高分子化合物,可以制得多胺类固色剂。一般型的结构见图3:

图3为多胺类树脂固色剂

多胺固色剂呈阳离子性,能与染料形成离子键结合,这类固色剂分子量较大可以与染料形成较强范德华力,共同作用使染料与纤维具有很好的结合力,从而提高了染物的染色牢度。但这类阳离子聚合物含有较多的伯胺、仲胺和叔胺基,在染色后处理时会泛黄并降会染物的低耐晒牢度。另外,这类固色剂也可以继续与环氧氯丙烷缩合,生成具有反应性基团的固色剂,提高固色效果。

(3)水性聚氨醋类固色剂 目前工业应用的水性聚氨醋类固色剂主要是自乳化型,分子链中含有亲水性基团和氨基甲酸酯(-NHCO-)结构,由多异氰酸酯及低聚物多元醇经逐步加成聚合制得,在水中分散稳定性好,对织物有良好的亲和力,性能比较突出。

2.阳离子聚合物型固色剂

阳离子聚合物型固色剂主要用于活性染料的固色,因为不含有带氢的氮原子基团,所以一般不会泛黄或降低耐晒牢度。与多胺类固色剂的网状结构不同,阳离子聚合物型固色剂是一种直链型构,按结构分类,阳离子聚合物型固色剂可以分为伯胺、仲胺、叔胺和季铵盐等类型。

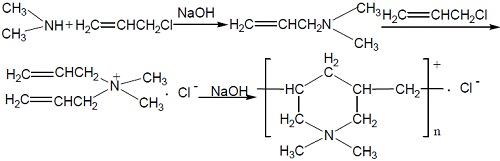

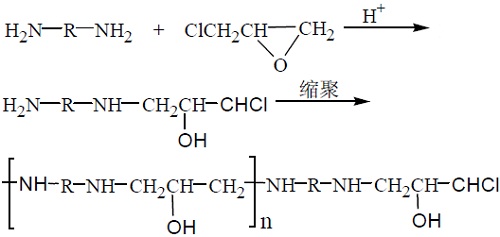

(1)环氧氯丙烷与仲胺的反应产物 这类固色剂由环氧氯丙烷与胺的经过缩聚反应制得,经典的合成过程如图4所示:

图4为环氧氯丙烷与仲胺反应过程

(2)二烯丙基季铵盐衍生物 这类固色剂由二甲胺与烯丙基氯在碱性条件下反应制得二甲基二烯丙基氯化铵,再以此单体碱性条件下催化环化聚合得到。合成过程如图5所示:

图5为二烯丙基季铵盐衍生物型固色剂合成过程

3.反应性固色剂

这类固色剂就是依靠固色剂分子链中所带的反应性基团与染料、纤维发生。

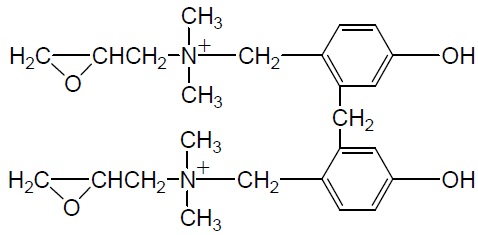

(1)反应性固色交联剂 固色交联剂DE 就是反应性固色剂中比较具有代表性的产品,它是环氧丙基二甲基铵基亚甲基苯酚与甲醛缩合得到的。

图6为固色交联剂DE

(2)多胺与环氧氯丙烷缩合物 这类固色剂主要由胺类化合物(如甲胺、二甲胺、乙二胺、多乙烯多胺等)与环氧氯丙烷缩合而成。其中乙二胺与环氧氯丙烷的合成过程如下图所示:

图7为乙二胺与环氧氯丙烷的反应

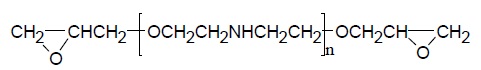

(3)聚醚类物质 把含有两个以上羟基的化合物催化缩合成聚醚,再与环氧氯丙烷缩合可制得反应性固色剂。例如由1,5-二羟基萘缩合成的醚与环氧氯丙烷进行反应可以制得两端带反应基团的反应性固色剂。由二乙醇胺缩合而成的聚醚与环氧氯丙烷的反应产物也是一种反应性固色剂,其结构如下:

图8为二乙醇胺聚醚与环氧氯丙烷反应产物 -

固色剂的要求

1.环保,对环境无污染;

2.经固色剂固色后,应能全面提高各项染色牢度,包括皂洗、干摩、湿摩和汗渍牢度等;

3.经固色剂固色后,色变要小,不影响染物的色光,便于生产控制;

4.固色剂要具有安全性,不含毒,在贮存和使用过程中不产生有毒或有害物质。

有关固色剂的固色机理、发展历史及趋势、分类、固色剂的要求是由Chemicalbook的利杰编辑整理。(2016-05-03) - 用途 主要用于活性、直接、酸性染料的染色织物的固色

固色剂上下游产品信息

上游原料

下游产品

固色剂生产厂家

- 公司名称:张家港凯宝来环保科技有限公司

- 联系电话:0512-58251631 18994353103

- 电子邮件:sales@cpolymer.com

- 国家:中国

- 产品数:13

- 优势度:58

- 公司名称:武汉梦奇科技有限公司

- 联系电话:027-83232706 15871702139

- 电子邮件:3454407469@qq.com

- 国家:中国

- 产品数:662

- 优势度:58

- 公司名称:湖北兴银河化工有限公司

- 联系电话: 13307112120

- 电子邮件:1506207717@qq.com

- 国家:中国

- 产品数:630

- 优势度:58

- 公司名称:武汉吉业升化工有限公司

- 联系电话: 13545234822

- 电子邮件:

- 国家:中国

- 产品数:664

- 优势度:58

- 公司名称:河北创之源生物科技有限公司

- 联系电话: 13012111162

- 电子邮件:2792365312@qq.com

- 国家:中国

- 产品数:821

- 优势度:58

- 公司名称:上海珈得尔化学技术有限公司

- 联系电话:021-4007787-550 400-7787-550

- 电子邮件:2850202386@qq.com

- 国家:中国

- 产品数:10593

- 优势度:58

固色剂相关搜索: