悬浮剂

发布日期:2019/11/2 13:21:57

【背景及概况】[1][2][3][4]

悬浮剂在国外发展十分迅速,应用也十分普遍,使用效果比较好。其中尤以英国发展最为迅速,早在世纪年代,悬浮技术己日益应用到固体结晶农药剂型上。当时,英国对悬浮剂从理论研究到实验室制备,再到产业化开发和砂磨机的选用和应用等方面进行了较为全面系统地研究。英国成为悬浮剂开发、推广、应用最早和最快的国家,在年悬浮剂己占其整个农药剂型市场销售的,超过乳油的和可湿性粉剂的,位居。

目前悬浮剂已广泛应用于化学农药、纳米材料、颜料、化妆品、涂料、 陶瓷、医药、采油等化学工业中。悬浮剂具有良好的流动性、分散性、展着性、高的生物活性;不使用任何有机溶剂,无粉尘产生,对操作者和使用者以及环境安全;在应用时易于稀释、混合和计量,生产成本较低。近十年来在我国发展很快,并已成为除乳油和可湿性粉剂之外最重要的加工剂型。国内加工的乳油含有大量挥发性和有毒的苯类溶剂,这些溶剂对人类和自然环境带来不安全和危害性。可湿性粉剂在加工制造时,生的粉尘对生产者及用户使用也会造成伤害;同时对环境造成污染,其使用的填料有的也是对环境不友好物质。因此对乳油和可湿性粉剂的评价是一种环保性差的制剂;在开发的众多优良剂型中,悬浮剂应该是一种优先发展较为理想的剂型。目前国内生产的悬浮剂产品,仍存在着物理稳定性较差情况,特别是在贮存中易产生分层和沉淀;有的甚至发生结块现象,致使药剂难以从包装物中倒出。这就严重影响和制约了悬浮剂在我国的生产、推广和使用。

悬浮剂的发展历史和过程表明悬浮剂的稳定性,尤其是长期贮存物理稳定性,相当时期以来一直是个棘手问题。

【特点】[2]

悬浮剂是将水不溶的农药固体活性成分加工成微细颗粒,一般平均粒径小于5微米,依靠加入表面活性剂如润湿剂和分散剂及添加剂分散悬浮在水中,形成稳定的悬浮液体制剂。制得的高品质的悬浮剂,一般应具有小的粒径,通常为1-3微米,平均粒径小于5微米才能有高的悬浮率。悬浮剂用水稀释后能在防治靶标上达到较大的均匀覆盖度和在作物叶面上有较高的展着性和黏着性,所以大多数用于作物叶面喷雾。一般来说,对某种除草剂用于防除同一作物的杂草,悬浮剂的药效和持效都优于可湿粉剂而用于杀虫剂其效果基本和乳油相近。

【稳定性】[1]

1. 抗聚结稳定性

悬浮体系界于胶体分散体系和粗分散体系之间,粒子表面积大,表面自由能也大。由于粒子运动速度较快, 很容易在范德华引力的作用下,互相“合并” 生凝聚,经过一段时间,分散体系中的凝集物越来越多,导致固体颗粒聚结合并变大,严时出现沉淀结块。表面活性剂和水溶性高分子物质具有独特的分子结构和功能,可以显著提高悬浮液的抗聚结稳定性,常被用作分散剂。

2. 悬浮稳定性

悬浮液属于动力学不稳定体系, 固体颗粒必然在重力场作用下发生自由沉降, 导致体系悬浮稳定性发生变化。 从Stokes公式来看, 悬浮体系的稳定性与以下几个因素有密切关系:

式中,V为沉降速度,cm/s;d为微粒直径,cm;ρ1和ρ2分别为微粒和介质的密度,g/mL;g为重力加速度,cm/s2;η为分散介质的粘度,Pa·s。从上述公式可以看出,粒子的沉降速度与粒子直径、分散介质粘度以及密度差有直接关系。当直径越小,粘度越大,密度差越小,沉降速度也就越小,悬浮稳定性就越高。但是,密度差不可能为零,直径也不是越小越好,因为直径越小,颗粒比表面积越大,界面能也就越大,最终导致颗粒间的合并变大。因此只有在适宜的范围内调整粘度,从而降低固体颗粒沉降速度,从而获得良好的悬浮稳定性,通常可以在悬浮液中添加增稠剂来提高分散体系的粘度。

【存在状态】[3]

1. 细粒稳定状态

粒子足够细,粒子的布朗运动扩散克服了任何粒子沉降的悬浮剂状态。这是一种理想状态,这种情况在悬浮剂中几乎不可能获到,因为目前加工的设备无法达到这么细的粒子要求。

2. 粗粒稳定状态

粒子比细粒稳定要大,大小均匀的悬浮剂。因布朗运动扩散无法克服任何粒子沉降,悬浮剂外观表现为分层。这在悬浮剂中是有可能遇到的情况,但一般很难达到此要求,因为要得到大小均匀的粒子也不容易。

3. 粗细粒子稳定状态

粒子的粒径比细粒稳定要大,而且粒子大小不均匀,粒子之间存在尺寸分布,这在悬浮剂中是经常会遇到的情况。悬浮剂表现出大粒子悬浮在连续介质下层,小粒子则悬浮在大粒子的上层,呈浓度梯度分布。这种状态与悬剂出现的黏结和结块的状态是不同的,若用玻璃棒轻轻搅动,这些沉降粒子能均匀分散在连续介质中。

4. 可接受的状态

这种状态下,表示粒子间发生弱的吸附状态,即会发生可逆的絮凝状态。

1)形成弱絮凝状态:粒子间发生相互吸引能相当弱,在能量-距离曲线上表现为通过第2最小峰值产生的絮凝。这种絮凝结构可以经摇动而遭到破坏,即可形成分散状态。

2)形成空缺弱絮凝状态:使用的某些高分子分散剂在固体粒子表面上浓度低于体相液的浓度时,未吸附于固体粒子表面,形成一种空缺表面层。只有该高分子分散剂浓度达到一定程度后,即能吸附于固体粒子表面,起到稳定粒子的作用;否则会使粒子进一步靠拢起絮凝作用。另一种情况是使用的分散剂处在临界条件下,使粒子间区域链出现空缺形成的絮凝。

3)形成桥链状强絮凝状态:当一个高分子链同时吸附在2个或更多的邻近粒子上时将可能发生的絮凝。一般认为当处于较低的高分子浓度下时,粒子不易被高分子链所覆盖时,易发生这种情况。若形成空缺弱絮凝状态或者形成桥链状强絮凝状态的结构长期固定不动,有时也可形成网状凝胶,会显示出具有触变性;一般通过用玻璃棒搅动后,网状凝胶结构将遭到破坏后,一般仍可以被分散。

5. 不能接受的状态

在这种状态下,表示粒子间发生强烈吸附,即形成不可逆的絮凝结构,在能量-距离曲线上表现为一级最小峰值范围内产生的絮凝。

1)形成链状聚集体:在较稀的悬浮剂状态下,在一定温度下,且无搅拌即能形成的絮凝或聚结。

2)形成压缩的聚集体:在形成链状聚集体情况下,加以搅拌形成比较紧密排列的絮凝或聚结。

3)形成网络状聚集体:当悬浮剂有足够高的体积分数时,形成链状及交叉链团状的网络状聚集体,也称絮团结构的絮凝或聚结。在上述状态下形成絮团结构,通过摇动或用玻璃棒搅动仍不可能被分散。

【悬浮率】[2]

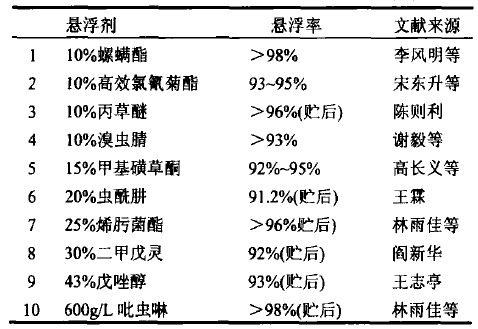

对悬浮剂来说,悬浮率是一项重要的技术指标。悬浮率越高表示制剂颗粒的细度越小,制剂贮存时越不易沉降,不会沉淀或结块,稳定性亦好。同时制剂稀释液分散性好,药效则高。一般要求悬浮剂悬浮率要大于90%。如:

实际研制的悬浮剂产品,悬浮率一般高于甚至许多产品贮前悬浮率都可以达到以上,有些甚至在90%以上。通常要求可湿性粉剂产品的悬浮率>70%,一般产品的悬浮率亦能够达到75%以上,但比悬浮剂的仍低很多因其颗粒的细度一般比悬浮剂要大,其分散性差,这意味着其药效比悬浮剂要差。同样地,要求水分散粒剂悬浮率>80%,一般产品的悬浮率能够达到85%以上,但这也比悬浮剂低。由于水分散粒剂是在可湿粉或悬浮剂基础上通过不同造粒方式制得,故其颗粒的细度不会超过起始可湿粉或悬浮剂的,加之加入的勃结剂,因此其悬浮率比悬浮剂低是很正常的。

【优点】[2]

1. 不使用任何有机溶剂,不存在避免易燃、易爆和中毒问题。

2. 无粉尘产生,对操作者和使用者安全,可做到清洁文明生产并对环境有利。

3. 以水作为介质,降低了对环境的污染,节省成本。

4. 低的毒性和刺激性。

5. 可加工高浓度剂型,减少库存量,节省包装、贮运和运输费用。

6. 水不溶的农药固体活性成分可加工成液体剂型出售,计量和使用方便。

7. 由于比可湿性粉剂有更小的粒径,其悬浮率和药效更高。

8. 以悬浮剂为基础可加工悬乳剂、悬浮种衣剂、千悬浮剂、悬浮微胶囊剂、油悬浮剂和悬囊剂等剂型。

【参考文献】

[1] 冯建国, 路福绥, 李明, 等. 悬浮液的稳定性与农药水悬浮剂研究开发现状[J]. 农药研究与应用, 2009 (3): 12-19.

[2] 华乃震, 华纯. 农药悬浮剂发展优势和应用前景 (I)[J]. 世界农药, 2013 (1): 29-33.

[3] 华乃震, 林雨佳. 影响农药悬浮剂物理稳定性因素和对策 (I)[J]. 农药, 2012, 51(2): 90-94.

[4]华乃震, 林雨佳. 影响农药悬浮剂物理稳定性因素和对策 (II)[J]. 农药, 2012, 51(3): 163-167.

欢迎您浏览更多关于悬浮剂的相关新闻资讯信息